アジャストクランプ

製品一覧

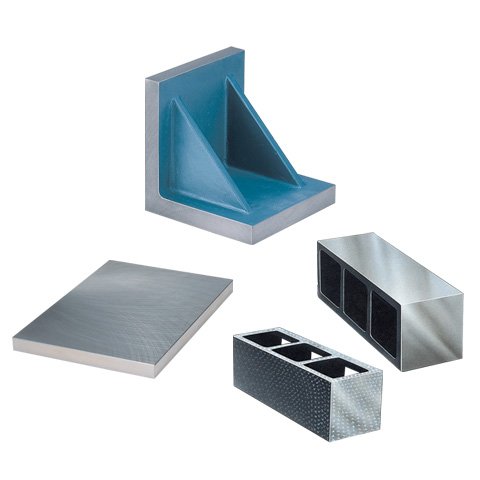

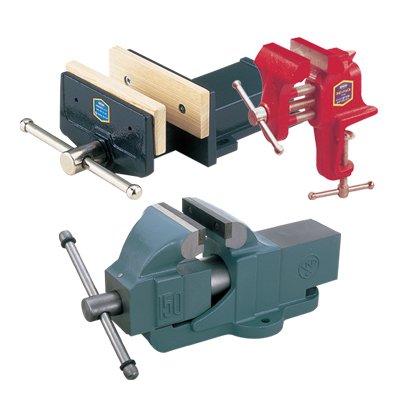

ユニット

| 画像 | ||||

|---|---|---|---|---|

| 名称 | スイングクランプB型 | スイングクランプセットS型 | ダブルスイングクランプセットS型 | 鋼板製Cクランプ |

| 締付力kN | 10~ | 2~ | 1.6~ | - |

| ストローク/開きMAX | 30~ | 42~ | 16~ | 25~ |

| 全長 | - | - | - | 71~ |

| 位置決め | - | - | - | - |

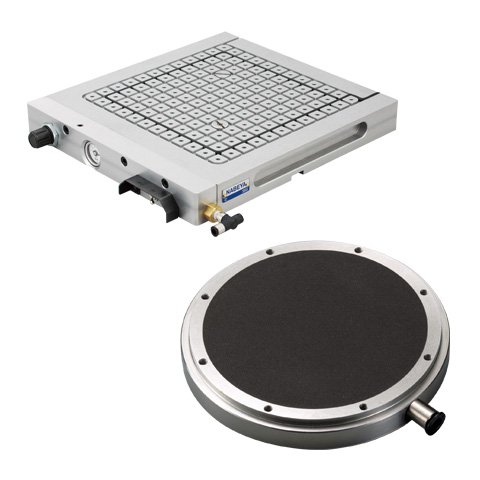

| 画像 | ||||

|---|---|---|---|---|

| 名称 | ユニバーサルクランプ | スイングクランプB型 | スイングクランプS型 | スイングクランプホルダーS型 |

| 締付力kN | 8.9~ | 10~ | 2~ | - |

| ストローク/開きMAX | 90~ | 5~ | 4~ | - |

| 全長 | - | 62~ | 34~ | 48~ |

| 位置決め | - | - | - | - |

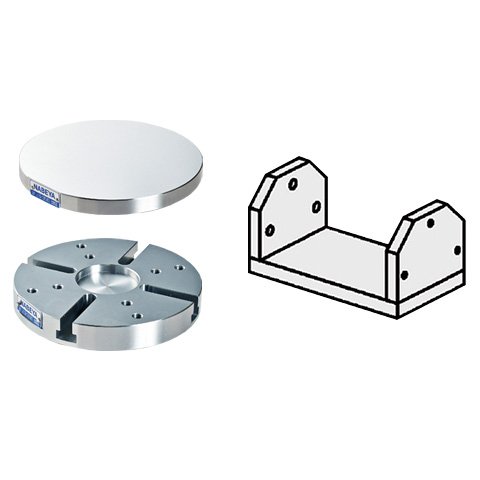

| 画像 | ||||

|---|---|---|---|---|

| 名称 | スイングクランプジョイントS型 | スイングクランプセットS型 | スイングクランプ用ハイトアジャストサポート | ダブルスイングクランプセットS型 |

| 締付力kN | - | 2~ | - | 1.6~ |

| ストローク/開きMAX | - | 7~ | - | 7~ |

| 全長 | 40~ | 62~ | 35~ | 62~ |

| 位置決め | - | - | - | - |

| 画像 | ||||

|---|---|---|---|---|

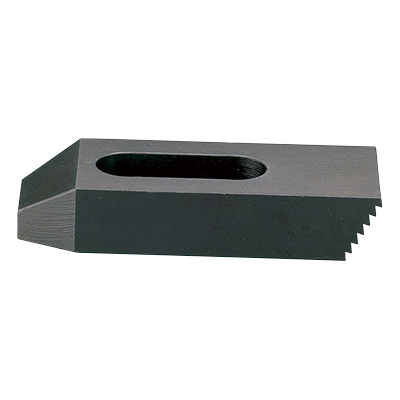

| 名称 | ダブルスイングクランプB型 | ダブルスイングクランプS型 | ねじ穴付ストラップクランプ | ねじ穴付Uクランプ |

| 締付力kN | 5~ | 1.6~ | - | - |

| ストローク/開きMAX | 7~ | 7~ | - | - |

| 全長 | 80~ | 38~ | 40~ | 100~ |

| 位置決め | - | - | - | - |

| 画像 | ||||

|---|---|---|---|---|

| 名称 | ヘリカルクランプ | インジェッククランプ | ベースユニット7110F/7110FA/7110FB/7110FT | クランプユニット7110M |

| 締付力kN | 11.5~ | - | - | 15~ |

| ストローク/開きMAX | 45~ | 19~ | - | 30~ |

| 全長 | 140~ | 99~ | 65~ | 112~ |

| 位置決め | - | - | - | - |

| 画像 | |

|---|---|

| 名称 | スペーサーエレメント7110Z/7110ZA |

| 締付力kN | - |

| ストローク/開きMAX | - |

| 全長 | 65~ |

| 位置決め | - |

クランプバー

| 画像 | ||||

|---|---|---|---|---|

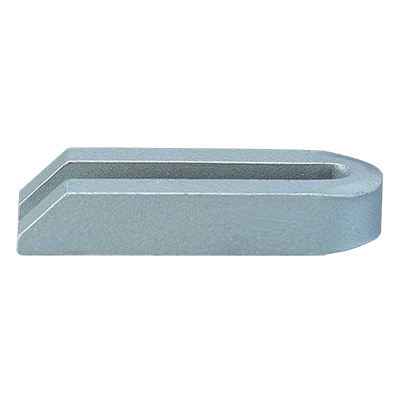

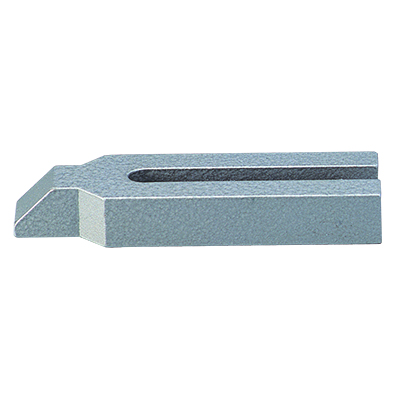

| 名称 | アジャストクランプ(プレーン型) | FG-プレーンクランプ | クロコダイルクランプ | アームクランプ |

| 締付力kN | - | - | 30~ | - |

| ストローク/開きMAX | - | - | - | - |

| 全長 | - | - | 115~ | - |

| 位置決め | - | - | - | - |

| 画像 | ||||

|---|---|---|---|---|

| 名称 | センタークランプ | ダブルエンドクランプ | FG-クランプ用受けネジ | FG-プレーンクランプ |

| 締付力kN | - | - | - | - |

| ストローク/開きMAX | - | - | - | - |

| 全長 | 60~ | 60~ | 60~ | 100~ |

| 位置決め | - | - | - | - |

| 画像 | ||||

|---|---|---|---|---|

| 名称 | プレーンクランプ | ステップクランプ | グーズネッククランプ | レッグクランプ |

| 締付力kN | - | - | - | - |

| ストローク/開きMAX | - | - | - | - |

| 全長 | 60~ | 60~ | 110~ | 42~ |

| 位置決め | - | - | - | - |

| 画像 | ||||

|---|---|---|---|---|

| 名称 | グーズネッククランプ(H型) | インジェッククランプQ型 | ねじ穴付ゼットクランプ | アジャストクランプ(プレーン型) |

| 締付力kN | - | - | - | - |

| ストローク/開きMAX | - | - | - | 19~ |

| 全長 | 60~ | 80~ | 90~ | 80~ |

| 位置決め | - | - | - | - |

| 画像 | ||||

|---|---|---|---|---|

| 名称 | アジャストクランプ用サポートスクリュー | アジャストクランプ(グーズネック型) | U型クランプ | ピンエンドU型クランプ |

| 締付力kN | - | - | - | - |

| ストローク/開きMAX | - | 24~ | - | - |

| 全長 | - | 100~ | 60~ | 100~ |

| 位置決め | - | - | - | - |

| 画像 | ||||

|---|---|---|---|---|

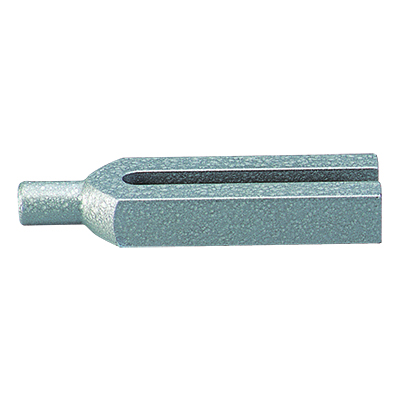

| 名称 | フォーク型クランプ | クランプバー | クランプバー | クランプアヒル型 |

| 締付力kN | - | - | - | - |

| ストローク/開きMAX | - | - | - | - |

| 全長 | 100~ | 50~ | 50~ | 120~ |

| 位置決め | - | - | - | - |

| 画像 | ||||

|---|---|---|---|---|

| 名称 | クランプGストレート | クランプGDダブルロング | クランプGDダブルショート | クランプGLロング |

| 締付力kN | - | - | - | - |

| ストローク/開きMAX | - | - | - | - |

| 全長 | 110~ | 160~ | 80~ | 172~ |

| 位置決め | - | - | - | - |

| 画像 | |

|---|---|

| 名称 | ダブルグーズネッククランプ |

| 締付力kN | - |

| ストローク/開きMAX | - |

| 全長 | 100~ |

| 位置決め | - |

クランプセット

| 画像 | |

|---|---|

| 名称 | クランピングセットアップキット |

| 締付力kN | - |

| ストローク/開きMAX | - |

| 全長 | - |

| 位置決め | - |