位置決めの基本~精度の調整方法~

はじめに

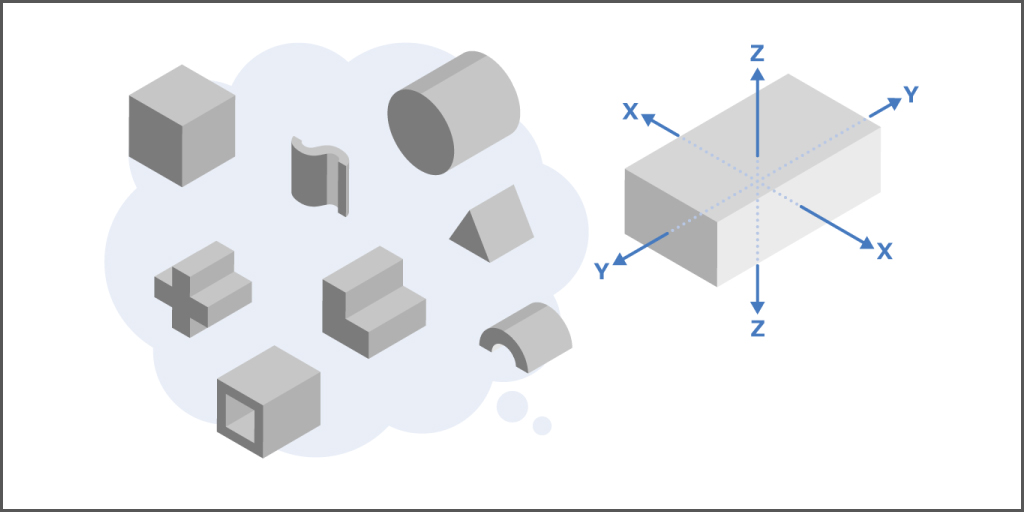

位置決め部品の精度は非常に重要です。

それは、ワークに必要な加工精度以上の精度を必要とし、基準になるためです。

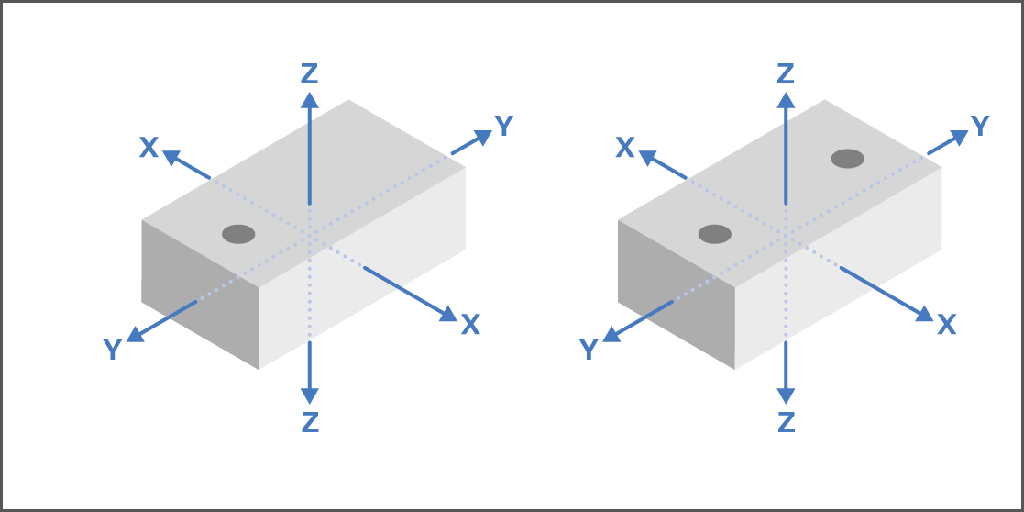

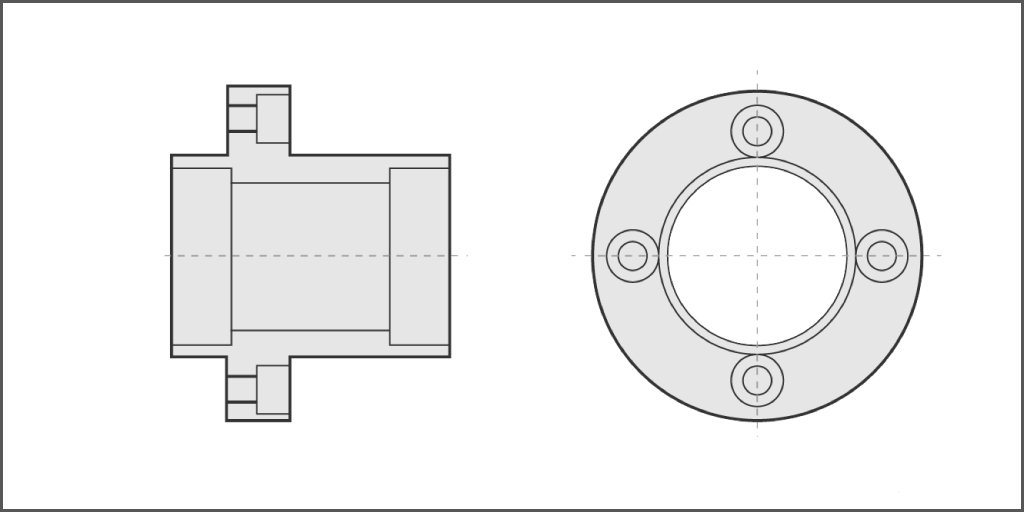

この位置決め精度は、位置決め部品やジグベースの平行、直角、高さがマシニングセンタの精度とどれだけ正確に合わせられるかで決まります。

そのため、ジグをマシニングセンタに取り付けた後、位置決め部品やベースの高さや傾きを測定し、求められる精度に調整する必要があります。

ここでは、位置決め精度の調整方法についてわかりやすく解説します。

位置決め精度の調整方法

位置決め部品の精度を合わせるには以下3つの方法があります。

- 積上げ式

- シム式

- セルフカット式

それぞれの方法で位置決め部の製作にかかるリードタイム、精度の出しやすさ、作業時間も異なるため現場に合った方法を選択することが重要です。

ここでは、それぞれの調整方法とメリット・デメリットについて解説していきます。

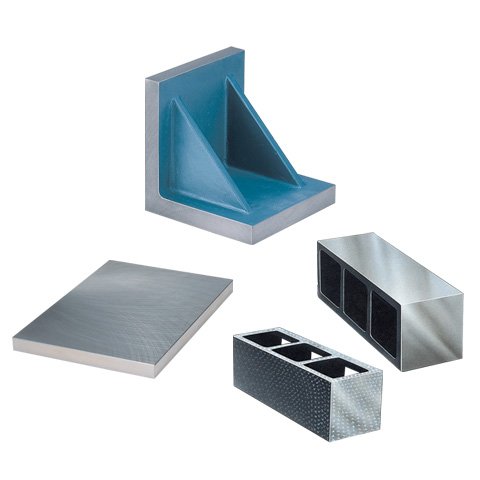

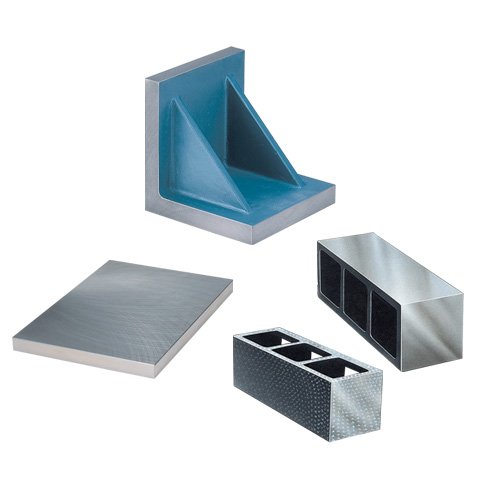

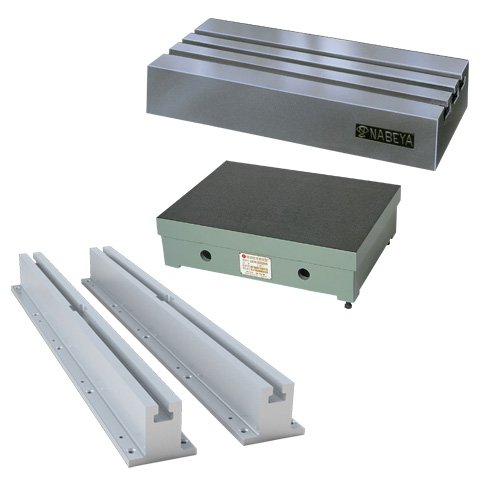

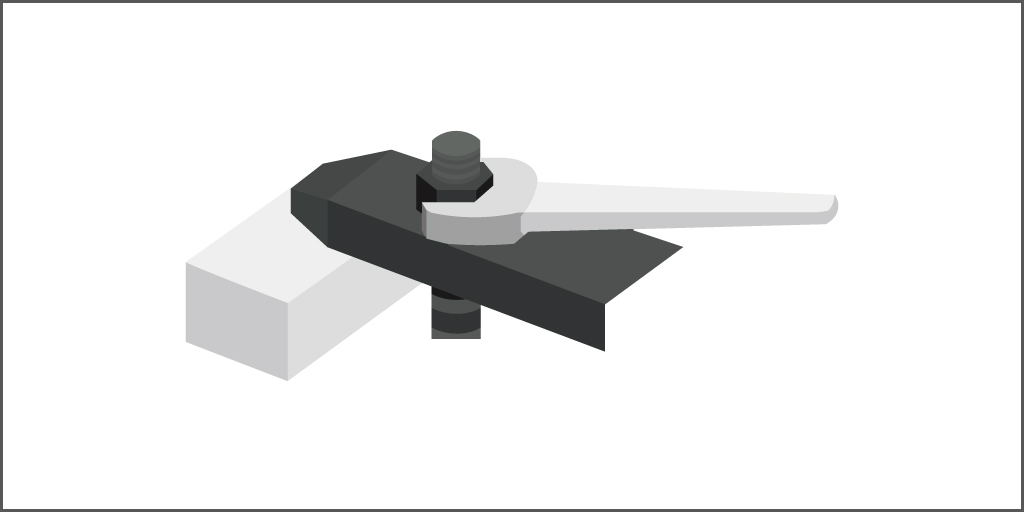

積上げ式

積上げ式とは、位置決め部品を積み上げて精度を確保する方法です。

積上げする部品を図面通りに製作すれば組付け精度を確保できるため、交換が容易でリードタイムも短縮できます。

| メリット | デメリット |

|---|---|

|

・組付け精度を想定しやすい ・交換が容易・組付け時間が短い ・厚みと公差を標準化して様々な高さに対応可能 |

・積上げ部品全てを精度良く仕上げる必要がある ・仕上げ工数が多くコストが高くなる |

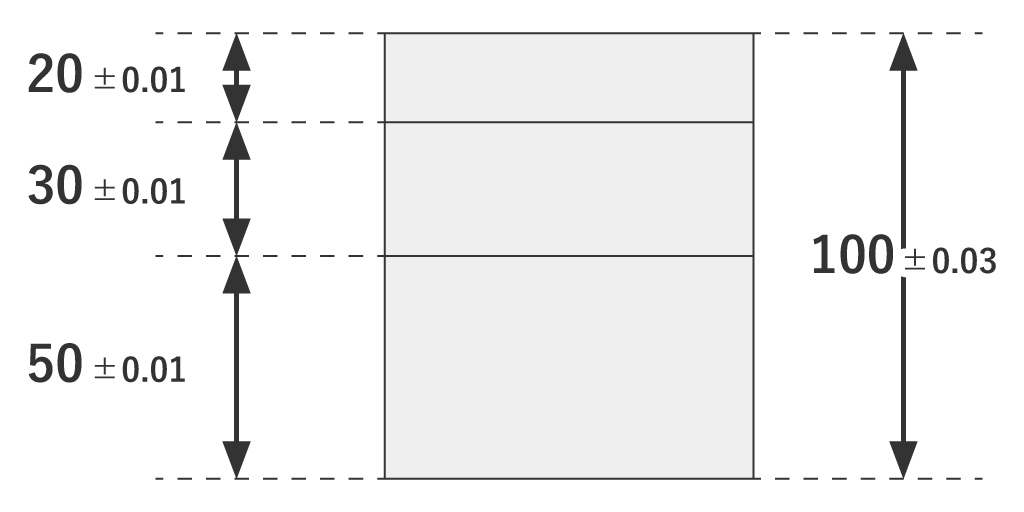

積上げ式での部品公差の例

100±0.03

積上げ部品高さの精度

3部品それぞれを±0.01以内に仕上げる必要性がある

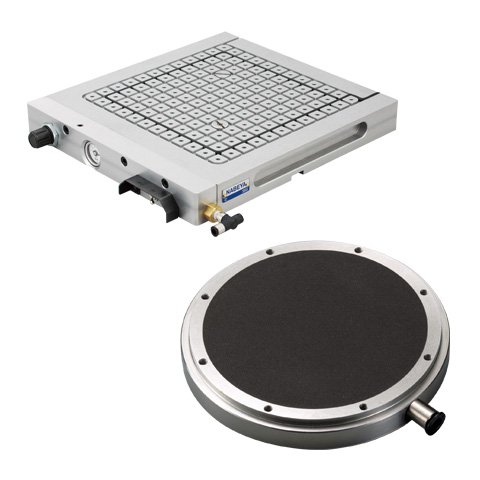

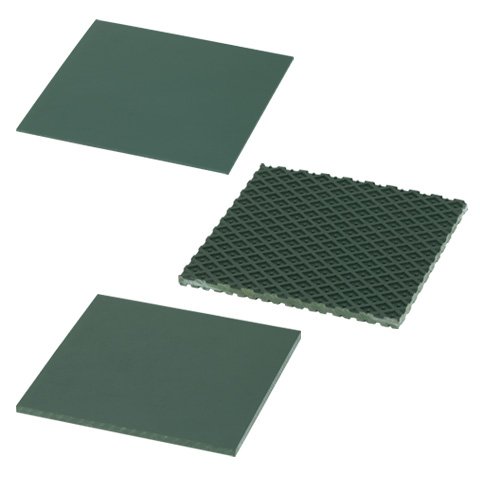

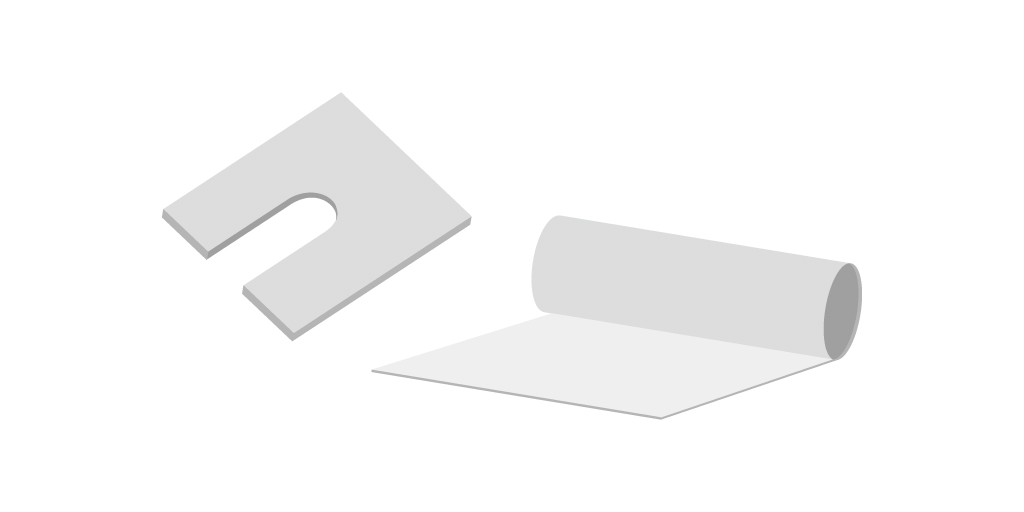

シム式

シム式とは、積み上げ後の最終精度を1枚のシム(プレート)で調整するものです。

現地現物で精度を確認し、必要な厚みと公差でプレートを製作するため、組付け精度が出しやすい式です。

| メリット | デメリット |

|---|---|

|

・組付け精度が出しやすい ・部品コストを低く抑えることができる |

・組付け測定後にシム板を製作するため組付けリードタイムが長い ・リピート品でも全て現合が必要 |

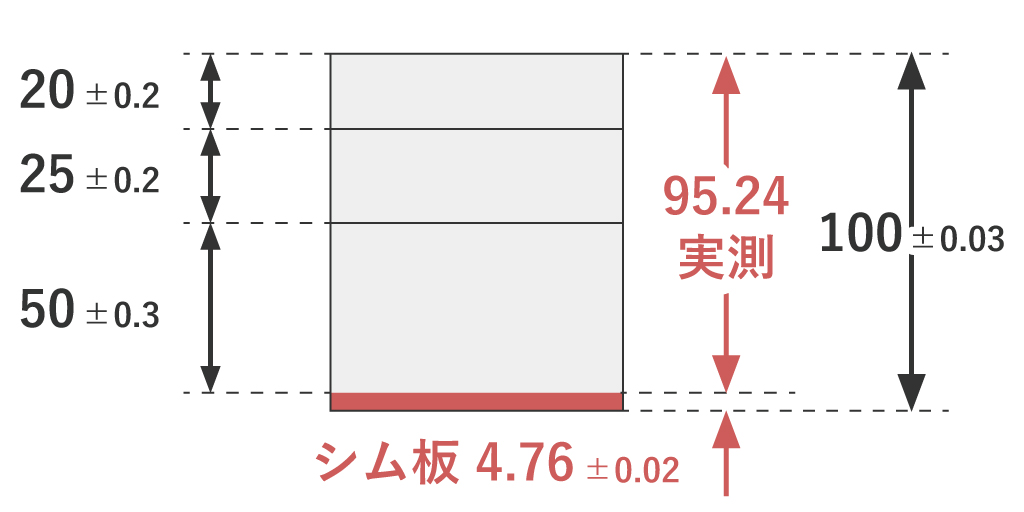

シム式での部品公差の例

100±0.03

シム製作の厚みと公差

実測値に対して4.76±0.02で仕上げる必要がある

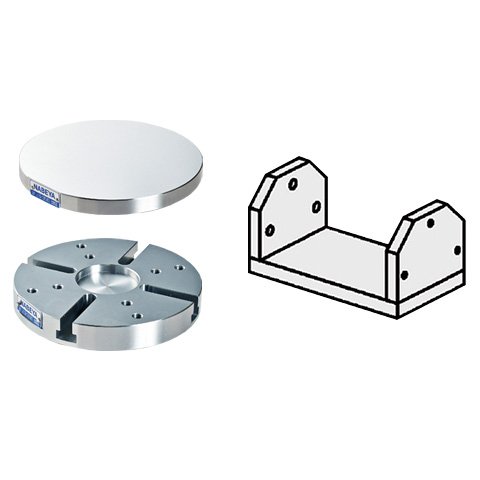

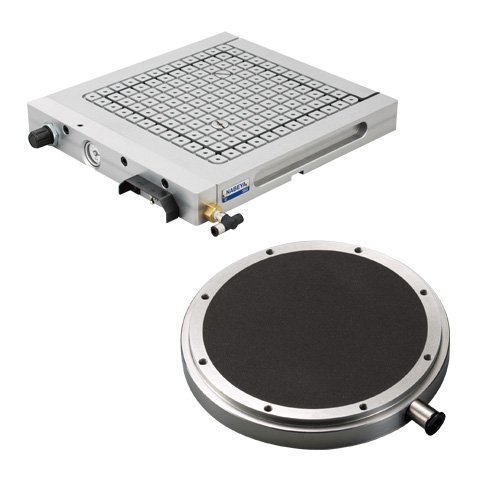

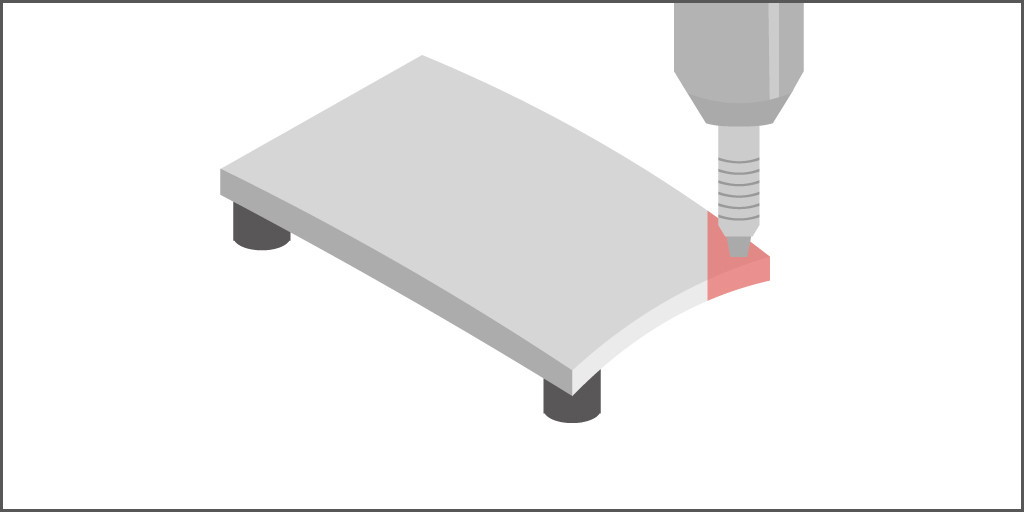

セルフカット式

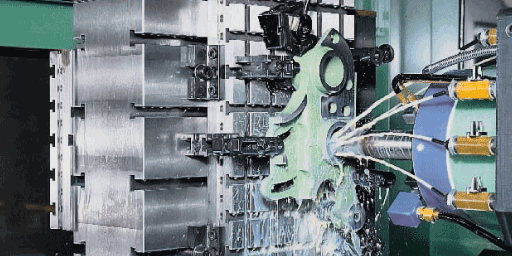

セルフカット式とは、ジグを使用するマシニングセンタで直接加工し機械精度と合わせる式です。

加工プログラムを作り原点を再度設定するだけのため、現物調整で良い場合や緊急性がある場合に有効な式です。

一方で、ジグを加工してしまうため、他の機械やジグ部品との共用や厚みを元に戻すことができなくなるといったデメリットもあります。

| メリット | デメリット |

|---|---|

|

・機械と同一精度にできる ・加工プログラムのみで対応できる ・現物調整・緊急性の場合には早い |

・他の機械やジグ部品との共用はできない ・厚みを元に戻せない |

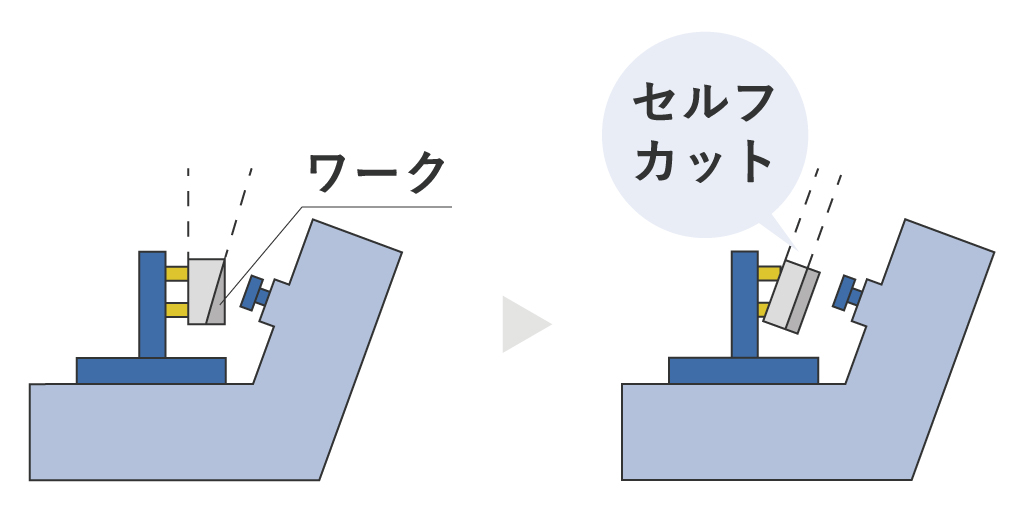

ジグベースのセルフカット例

このような場合は、据付状態などを確認することも必要ですが、状況に応じて直接ジグを加工し、精度を高めることができます。

新規または精度調整後の機械でイケールをセルフカットすることにより、イケールをゲージとして使用することも可能です。

ジグ構築に困ったら

ナベヤではジグ構築のご提案から製作まで一貫して行います。ジグでお困りの方はナベヤのジグソリューションをご活用ください。