位置決めの基本 ~外形基準~

はじめに

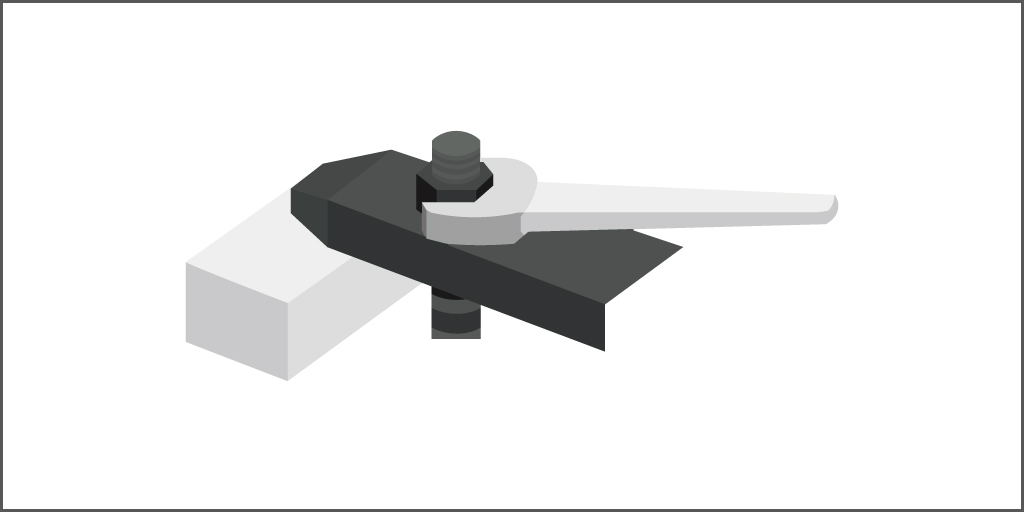

この時、どのように位置決めを行いますか?

加工精度は位置決めによって決まると言っても過言ではないほど位置決めは重要な要素です。

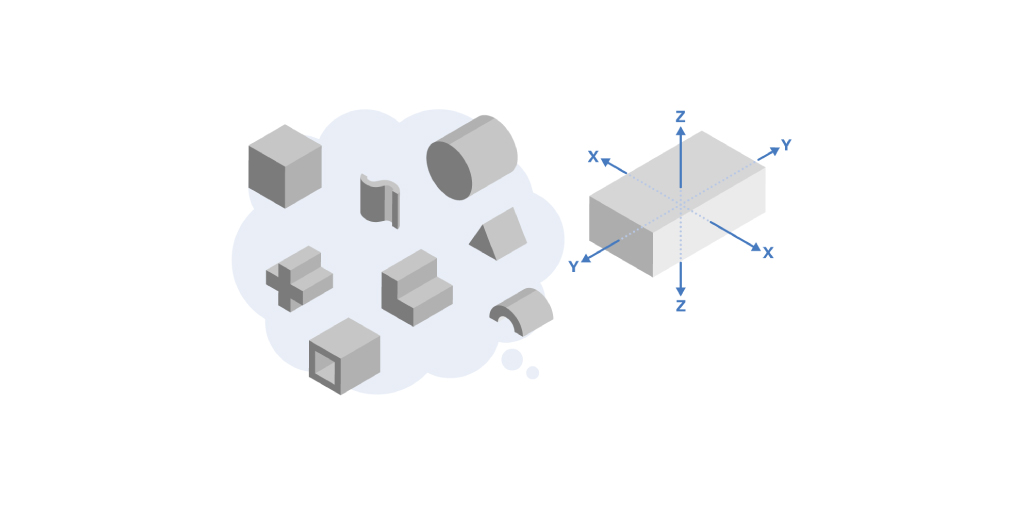

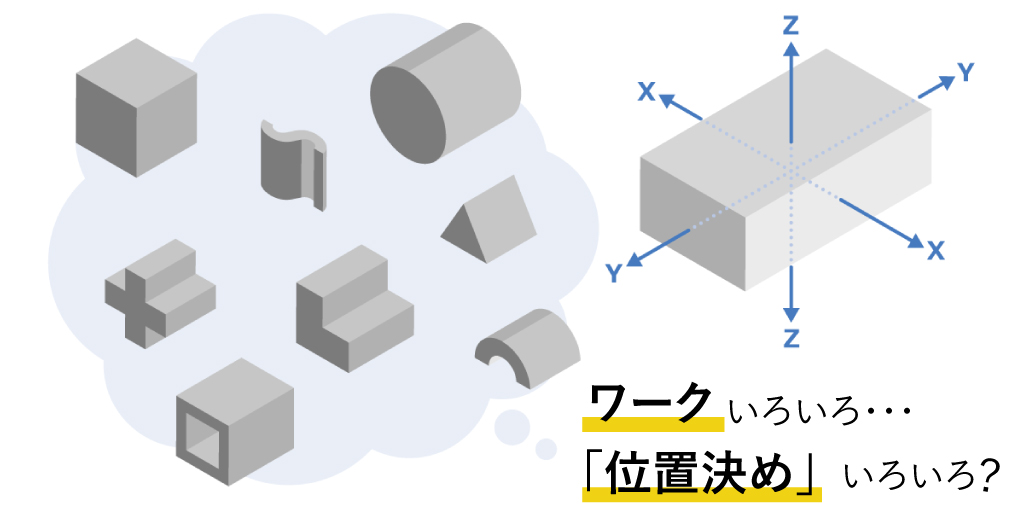

位置決めには、ワークや加工条件に合わせて外形基準や穴基準などの方法があります。

ここでは外径基準に関してわかりやすく解説しています。

なぜ外形基準の安定した位置決めが必要なのか

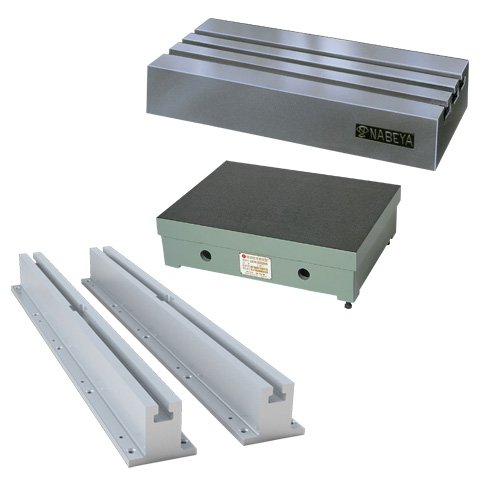

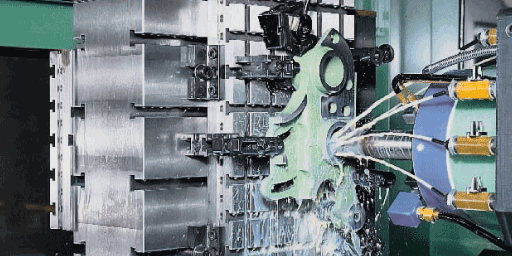

マシニング加工はワークが常に同じ位置で決まるようにジグを構築し、原点を定めて加工します。

このワークの位置が安定しないと加工原点を都度設定するため、

- リードタイムの長期化

- 位置決め精度のバラつき

によって加工精度にも影響を及ぼします。

そのため、ワークは常に安定した姿勢で位置が決まるようにする必要があります。

安定した位置決め 外形基準の「3-2-1の法則」

位置決め方法の一つにワークの外形を基準にして位置を決める方法があります。

この位置決めは様々なブロック、円柱、異形状なワークの加工にも多く使用され、基本原則「3-2-1の法則」が多く用いられます。

ここからは位置決めの定義を含め「3-2-1-の法則」を用いた位置決め方法について解説していきます。

位置決めとは

位置決めとは、ワークの位置を安定した姿勢、決められた精度で位置決めすることを意味します。

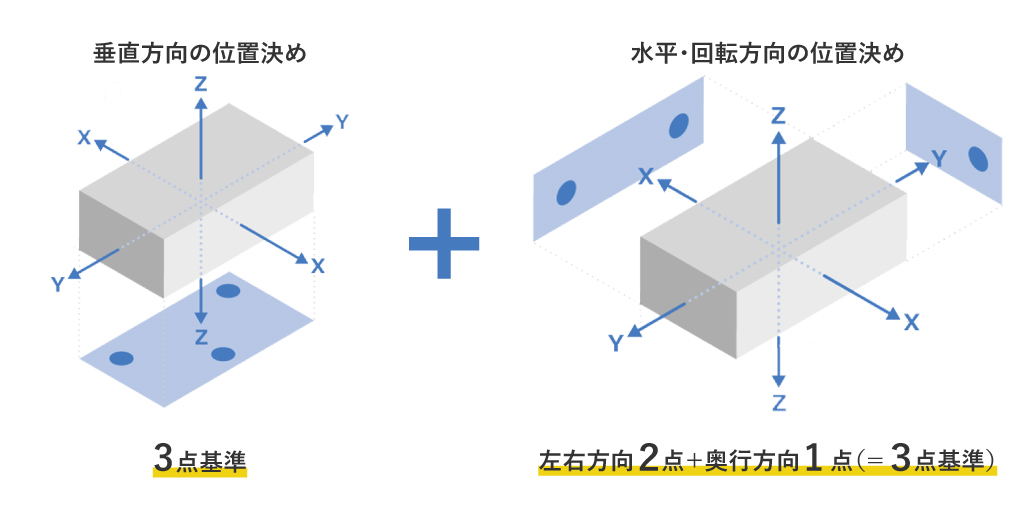

ワークの位置は「垂直」「水平・回転」方向を拘束することによって決めることができます。

3-2-1の法則とは

3-2-1の法則とは、外形基準で「必ず接触する3点基準」に基づき、

- 垂直方向を3点

- 水平方向の左右を2点+奥行方向を1点

で位置決めする方法です。

この法則は、外形基準でワークを位置決めする場合に最も安定した姿勢で位置を決める原理原則となっています。

3-2-1の法則 外形基準で安定した位置決めができる

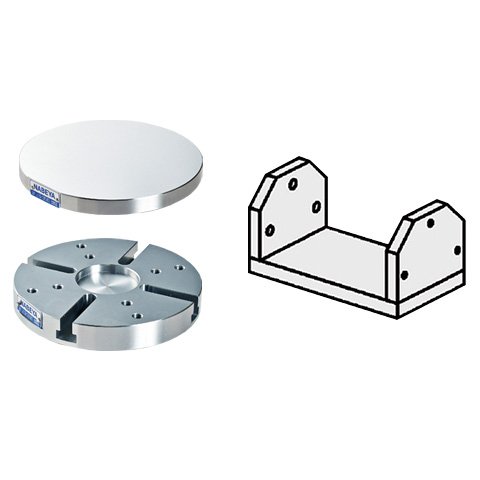

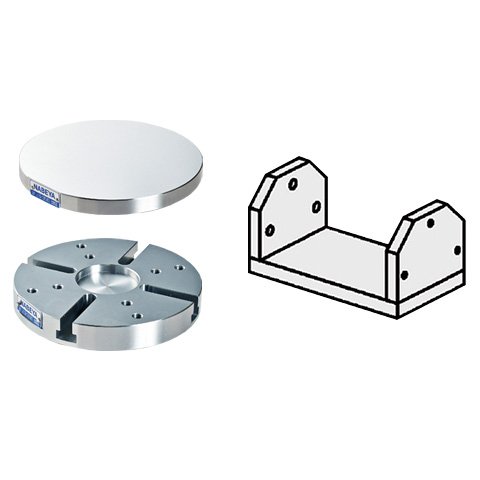

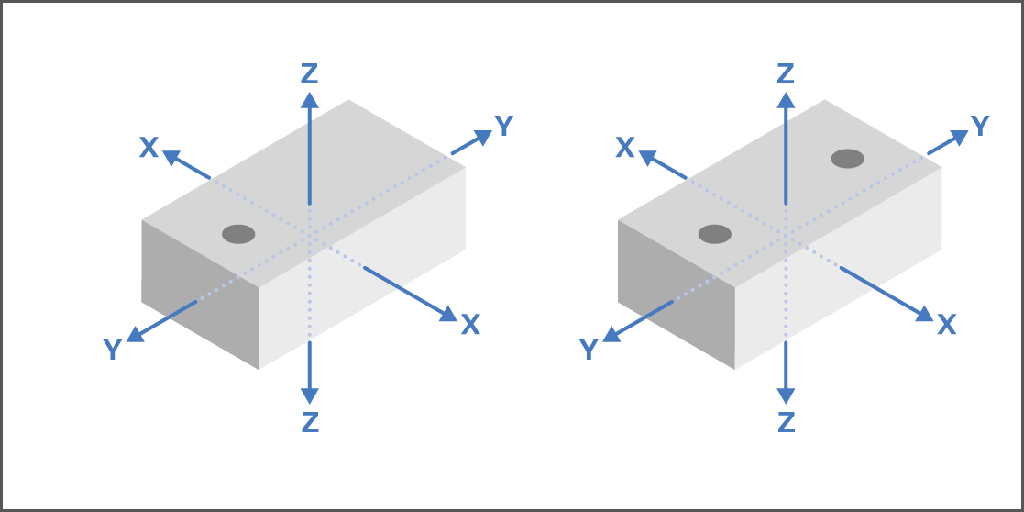

ブロック形状を外形基準で位置決め

3-2-1の法則を用いてブロック形状のワークを例にしてどのような位置決めになるか解説していきます。

ブロック形状を外径で位置決めする場合は、以下の位置決め方法によって最も安定した姿勢で位置を決めることができます。

| Z(高さ)方向 | :できるだけ大きな三角形にして3点で受ける |

|---|---|

| X(左右)方向 | :長手方向の側面をできるだけ広く2点で受ける |

| Y(奥行)方向 | :X方向の2点と結び三角形が大きくなるように短手方向の側面を1点受ける |

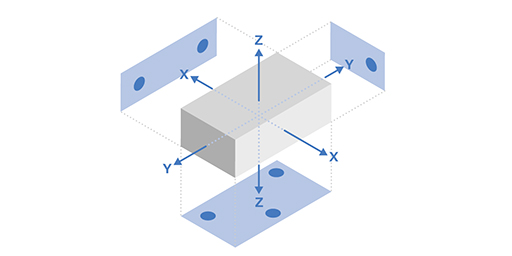

ブロック形状の位置決め基準

-

3-2-1の基準

-

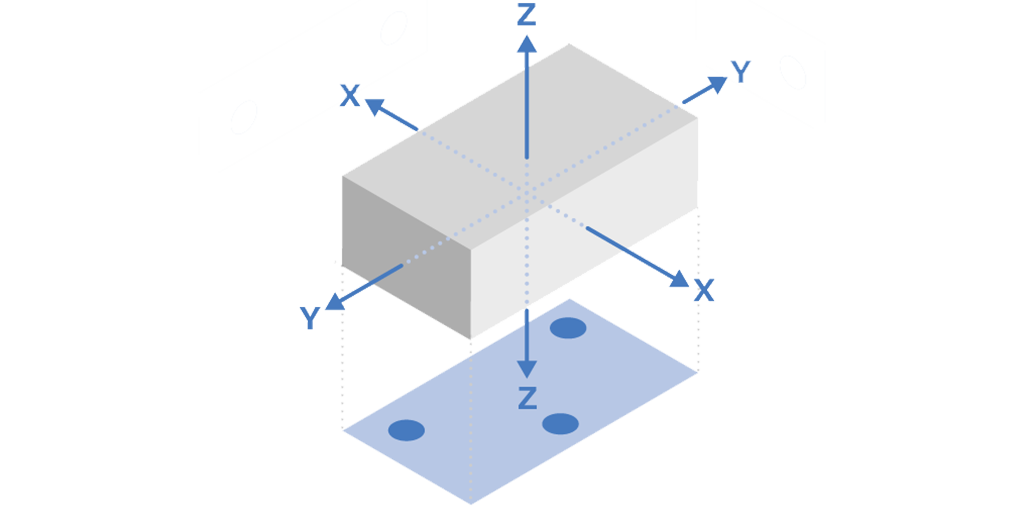

Z方向位置決め

-

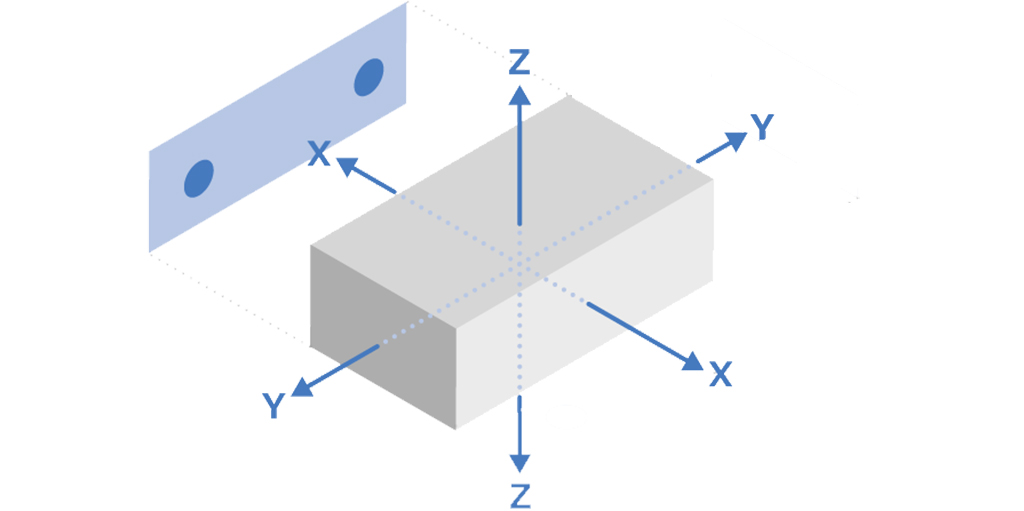

X方向位置決め

-

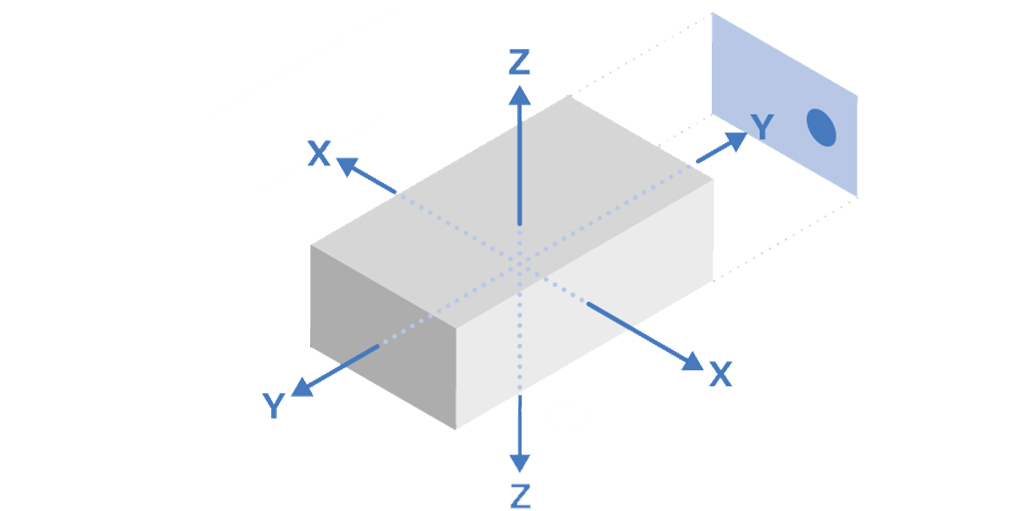

Y方向位置決め

ワークの特性に合わせた位置決めの配置

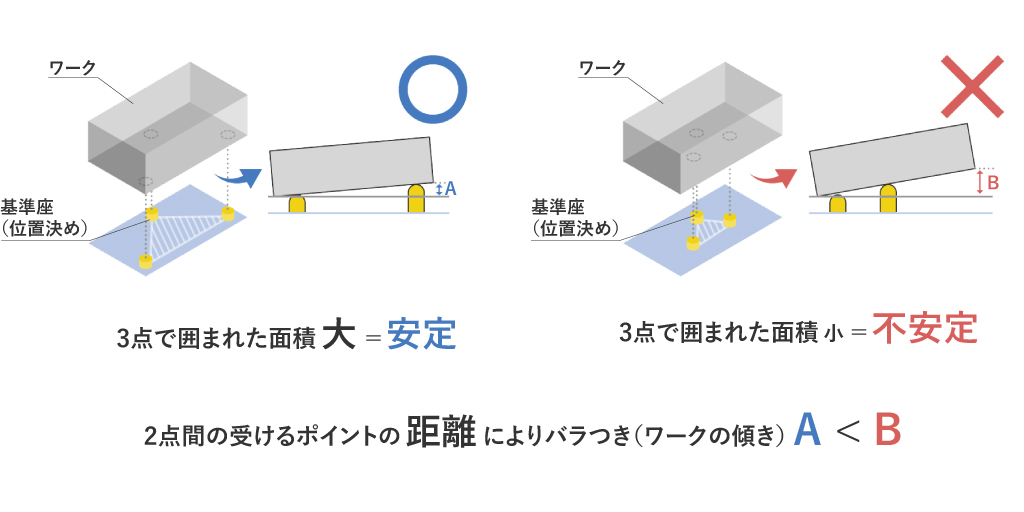

3-2-1の法則に従って位置決めする場合、基準座(位置決め)の位置・高さ、ワーク素材の基準面のバラつきなど不安定になる要因があります。

この場合は、できるだけ3点基準を大きくする必要があります。

これは、下図のように2点間の受けるポイントの距離を長くすることによって、基準座(位置決め)高さのバラつきの影響を小さくできるためです。

また、ワークの重心を三角形の中に入れることによって安定させることができます。

この配置方法は高さ方向だけでなく、奥行・左右方向の位置決めも同様です。

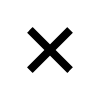

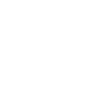

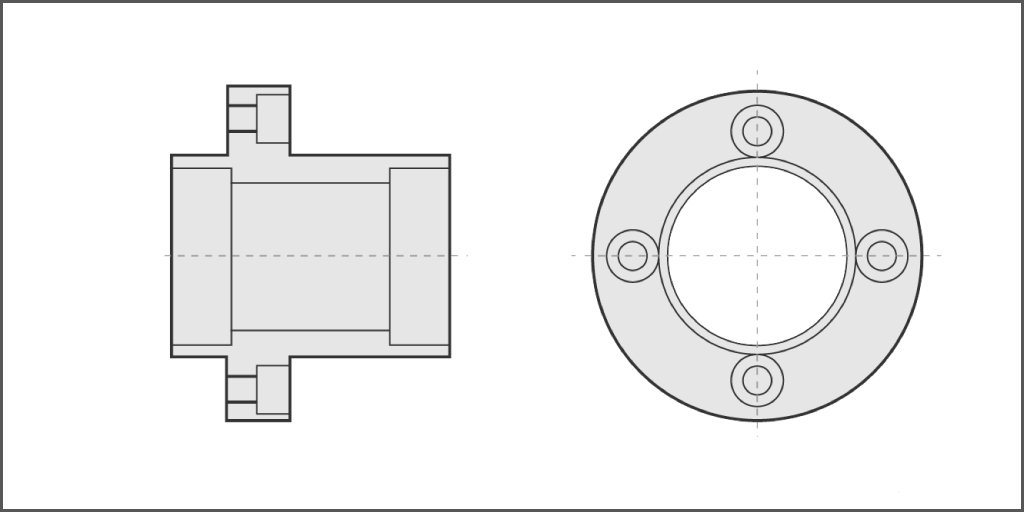

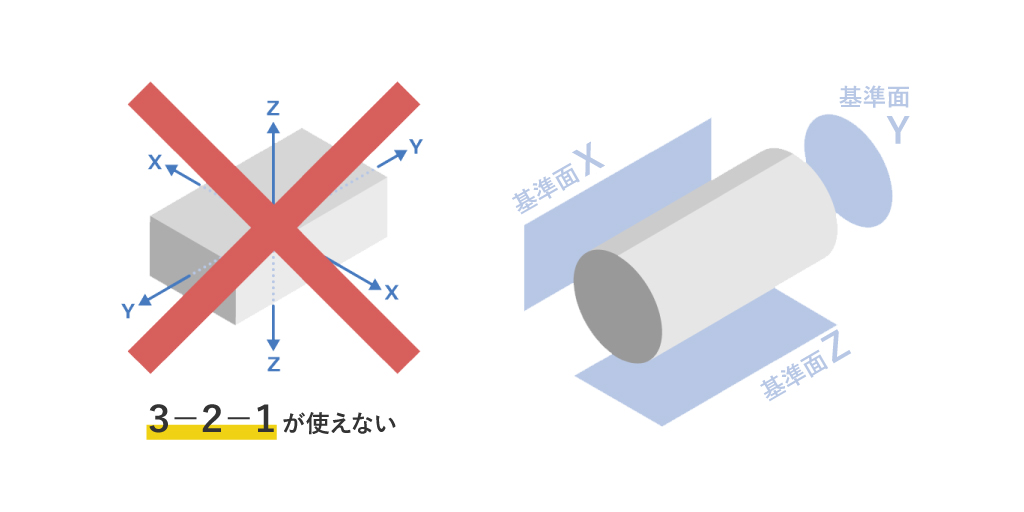

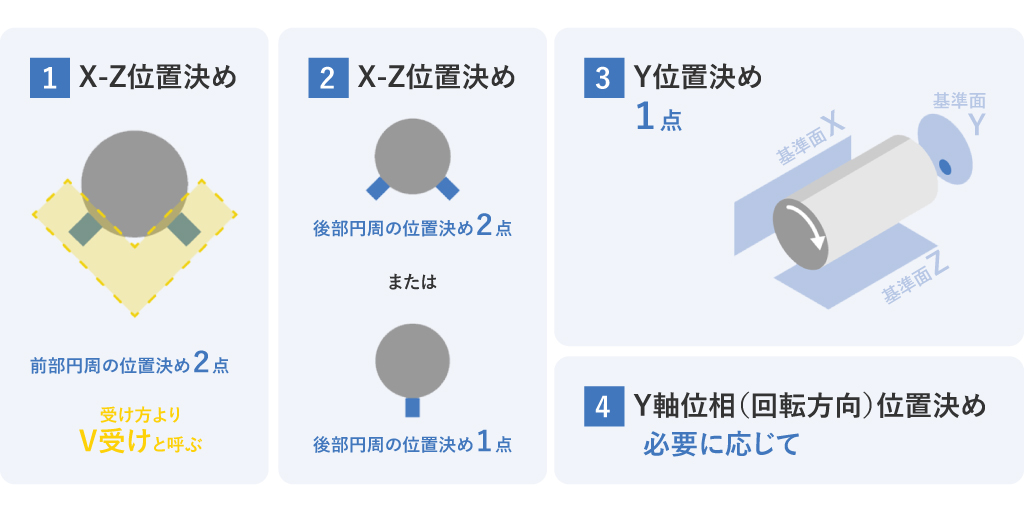

円柱形状を外形基準で位置決め

次にこの法則を用いて円柱形状のワークを例にしてどのような位置決めになるか解説していきます。

円柱形状を外径で位置決めする場合も同様に、3-2-1の法則を用い、以下の位置決め方法によって最も安定した姿勢で位置を決めることができます。

ただし、ブロック形状とは違い転がりやすいため、位置が決まるようにV形状にする必要があります。

円柱形状の位置決め基準

| Z(高さ)+X(奥行)方向 | :円柱両端の片側をV形状で2点受けし、反対側を1点(必要に応じて2点)で受ける |

|---|---|

| Y(左右)方向 | :加工に支障がないポイントを1点で受ける |

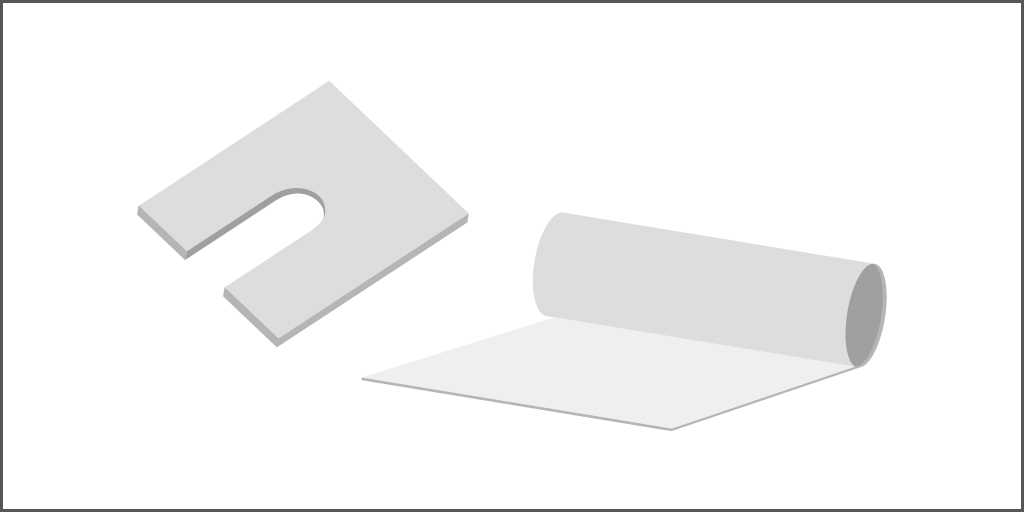

ワークの厚みのバラつきを考慮した位置決めの配置

位置決めを配置する際はワークの厚みのバラつきを考慮する必要があります。

これはワークのバラつきが高さのバラつきに直結するためです。

高さのバラつきを抑えるには、あらかじめワークのどの部位にどれだけのバラつきがあるのか、バラつき量が安定しているのかを把握することが重要です。

ワークのバラつきが極力少ない箇所に位置決めを配置することによって、高さ方向のバラつきを最小限に抑えることができます。

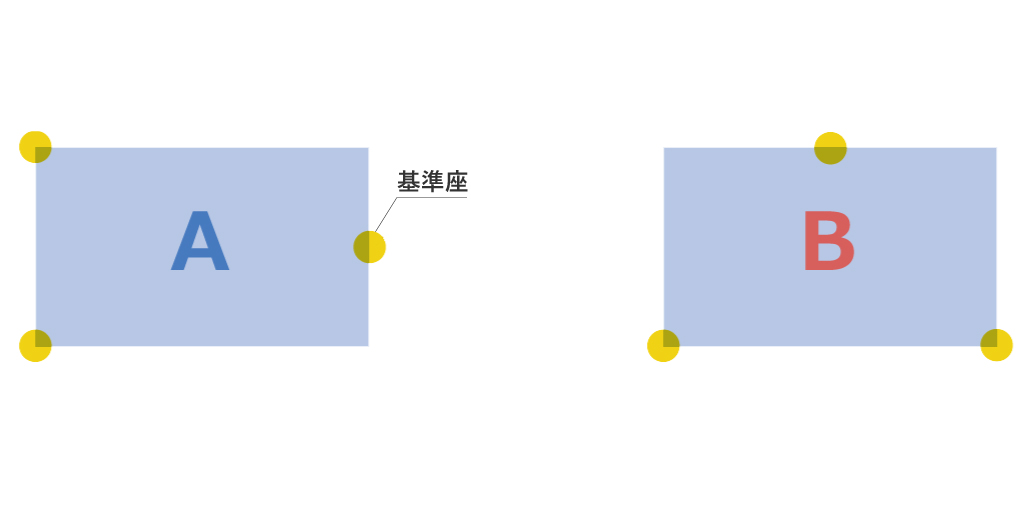

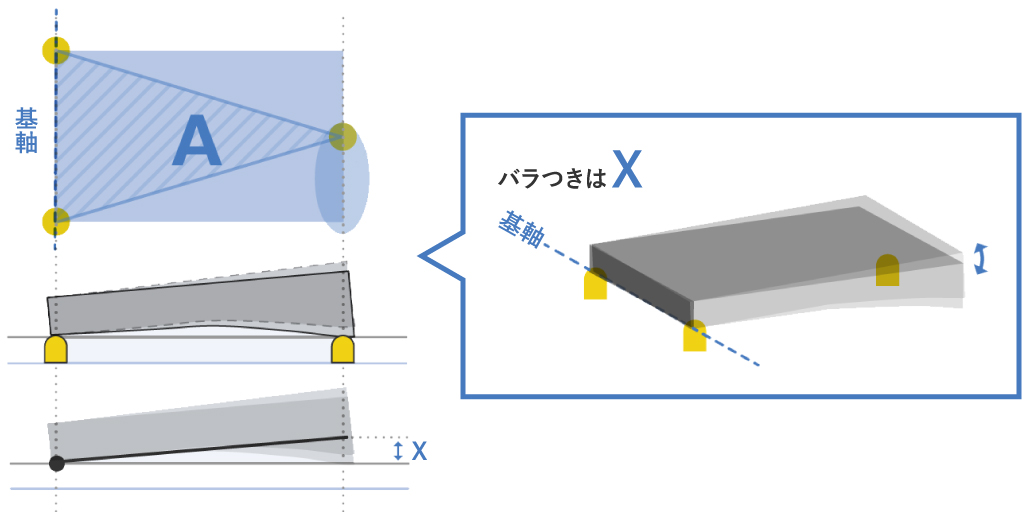

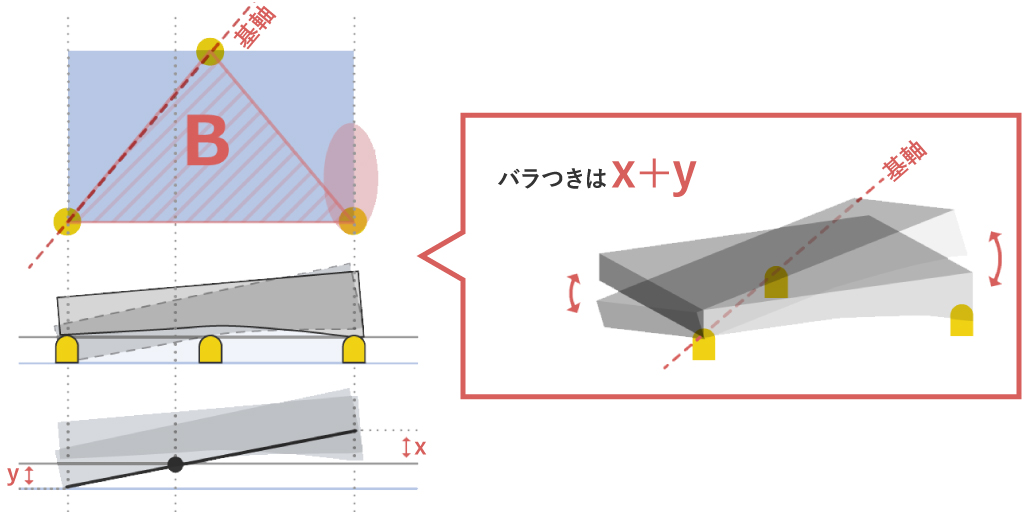

下図のように3点の面積が同じ場合は、ワーク厚みのバラつきの影響が少なくなる場所に位置決めを配置してください。

同じワークにおいて、A、Bどちらを選ぶ?

条件:どちらも3点を囲む面積は同じ

ワークにバラつきがある場合

ばらつきがある場所を確認し、基準を配置する場所を検討してください。

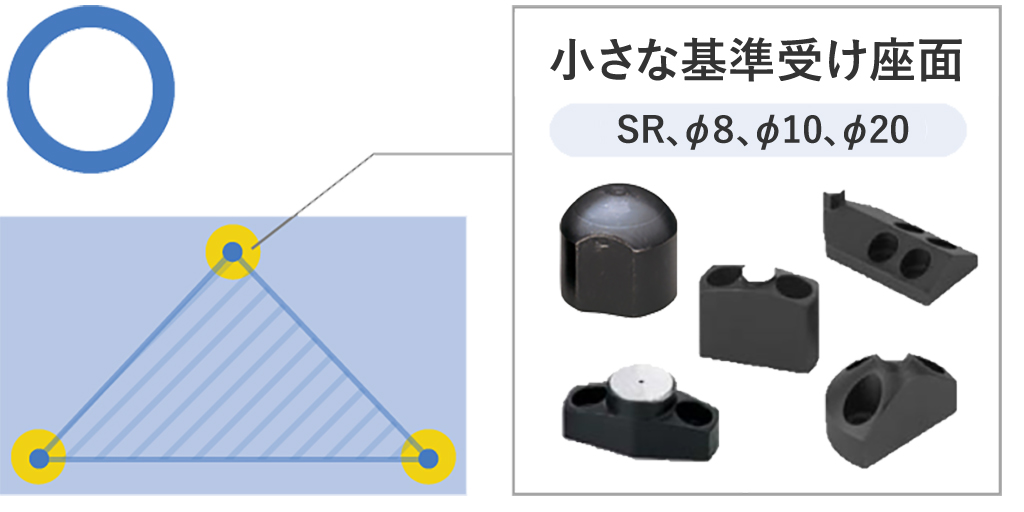

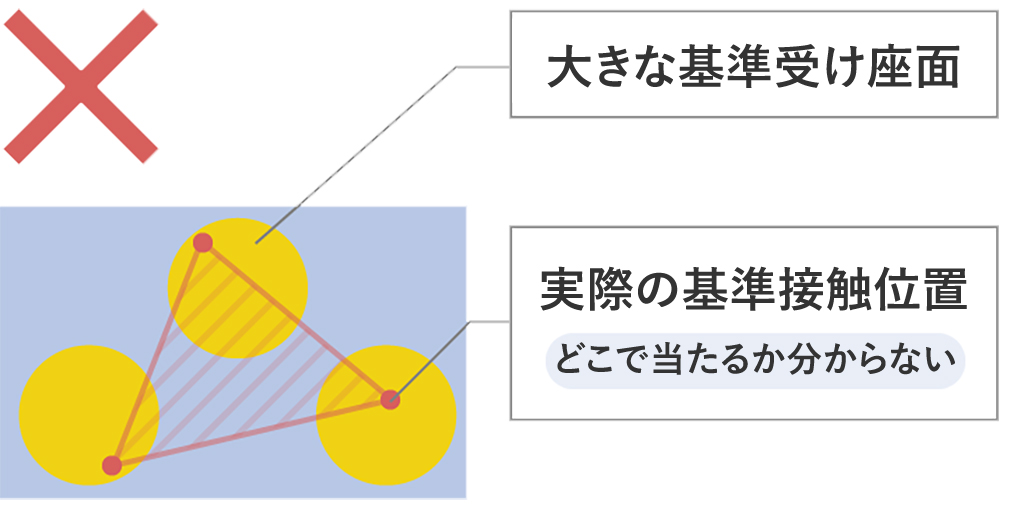

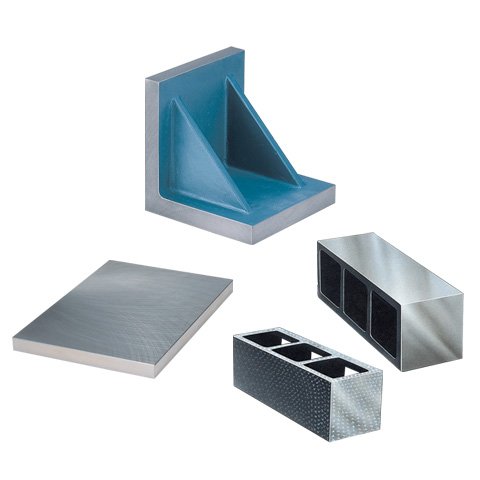

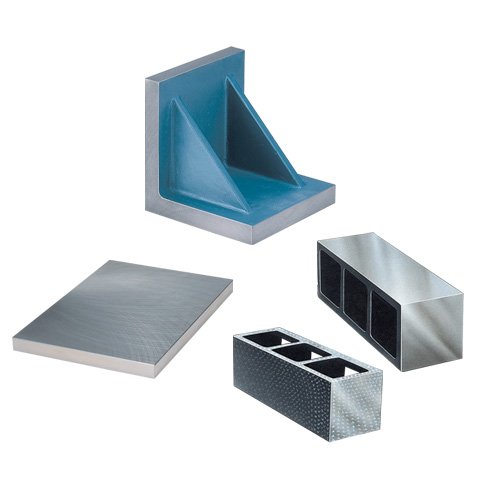

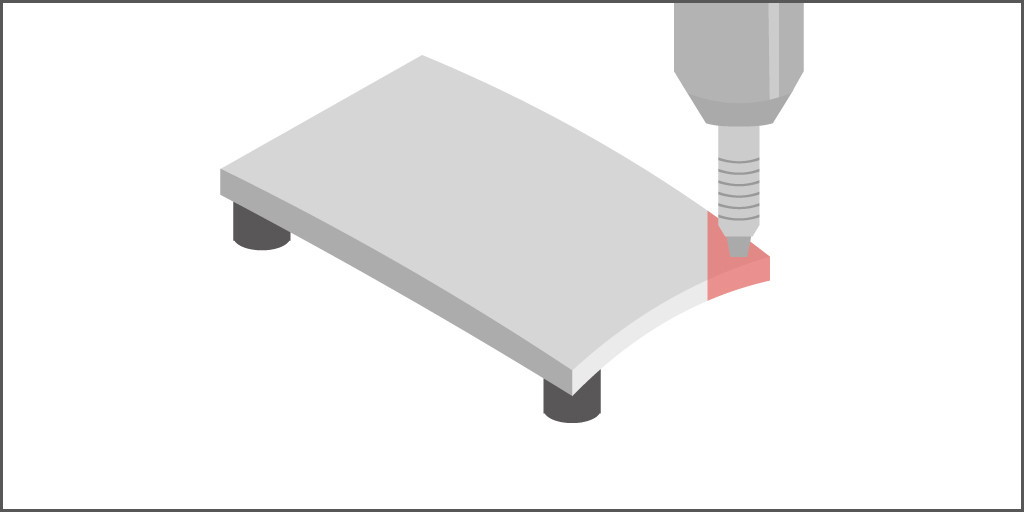

基準接触面のズレを考慮した位置決めの受け面積

ワークの位置決めを行う際は受け面積を考慮する必要があります。これは実際の基準接触面とズレが生じて位置決めが不安定になる可能性があるためです。

下図のように大きな面積で受けた場合、ワークのどの箇所が基準面に接触しているかわかりません。

そのため、安定した位置決めをするためには受け面積をできる限り小さくすることが重要です。

受け面積を極力小さくし基準面を正確に接触させることによって、高さのバラつきを最小限に抑えることができます。

ただし、面圧が高いとワークに圧痕が付いてしまうため、アルミ等の柔らかい材質の場合は受け面積を大きくする必要があります。

一方で、圧痕が問題にならないような鋳肌面には、接触面の小さな点基準(SR)が適しています。