位置決めの基本~位置決めピンの使用~

はじめに

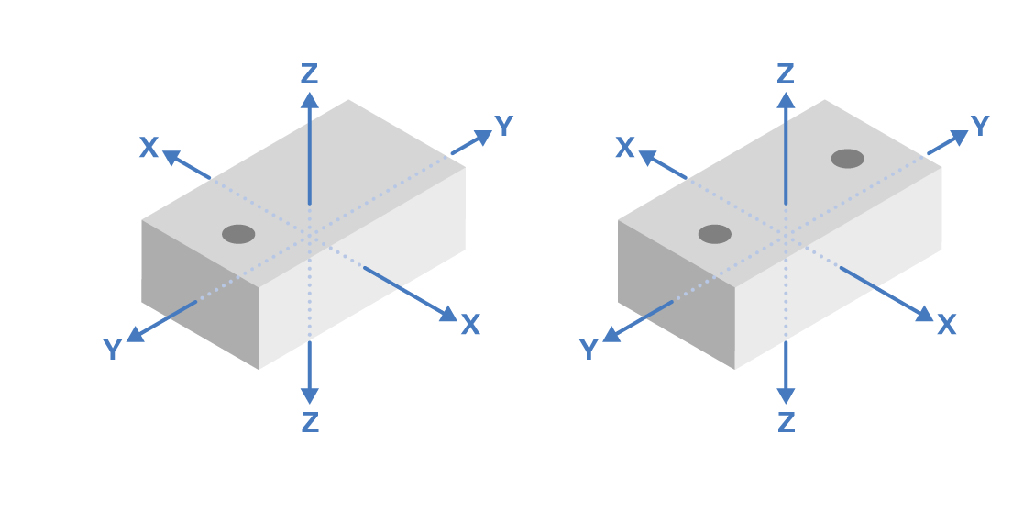

この時、どのように位置決めを行いますか?

加工精度は位置決めによって決まると言っても過言ではないほど位置決めは重要な要素です。

位置決めには、ワークや加工条件に合わせて外形基準や穴基準などの方法があります。

ここでは穴基準に関してわかりやすく解説しています。

なぜ穴基準の安定した位置決めが必要なのか

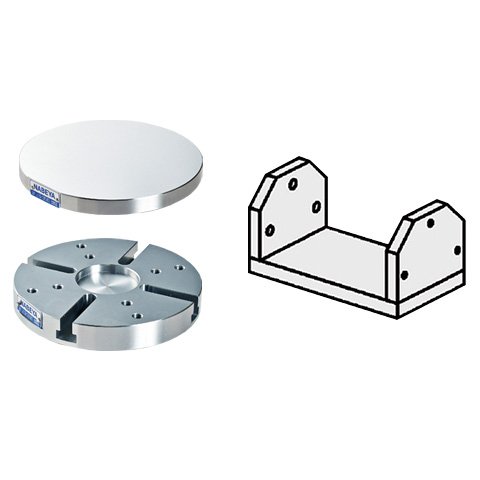

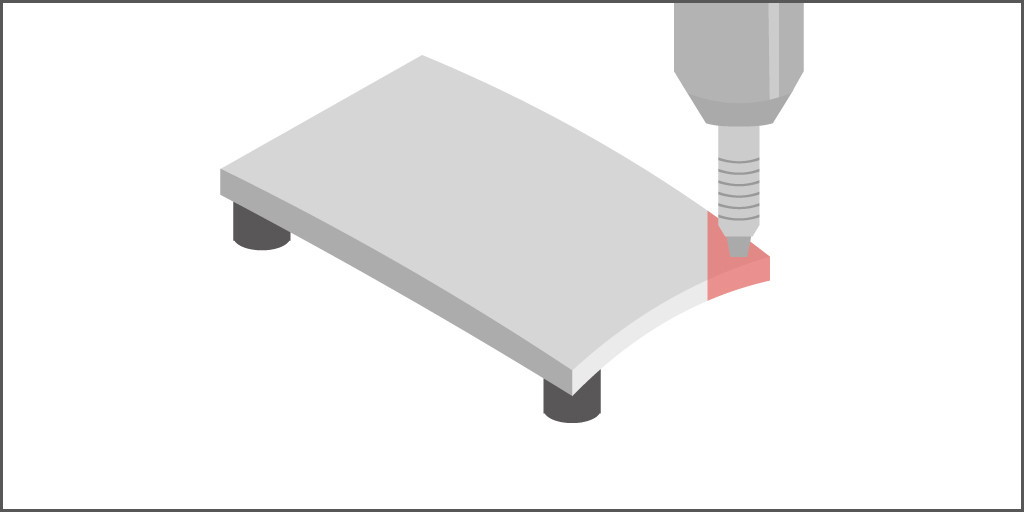

マシニング加工はワークが常に同じ位置で決まるようにジグを構築し、原点を定めて加工します。

このワークの位置が安定しないと以下のような影響が発生します。

- 加工原点を都度設定するためリードタイムの長期化

- 位置決め精度のバラつきによって加工精度にも悪影響

そのため、ワークは常に安定した姿勢で位置が決まるようにする必要があります。

安定した位置決め~穴基準~

位置決め方法の一つに「ワークにあらかじめ加工した基準穴を用いて位置決めする方法」があります。

この位置決めは穴を基準に加工面までの距離を出す場合に多く使用されます。

ここからは位置決めの定義を含め穴基準の位置決め方法について解説します。

位置決めとは

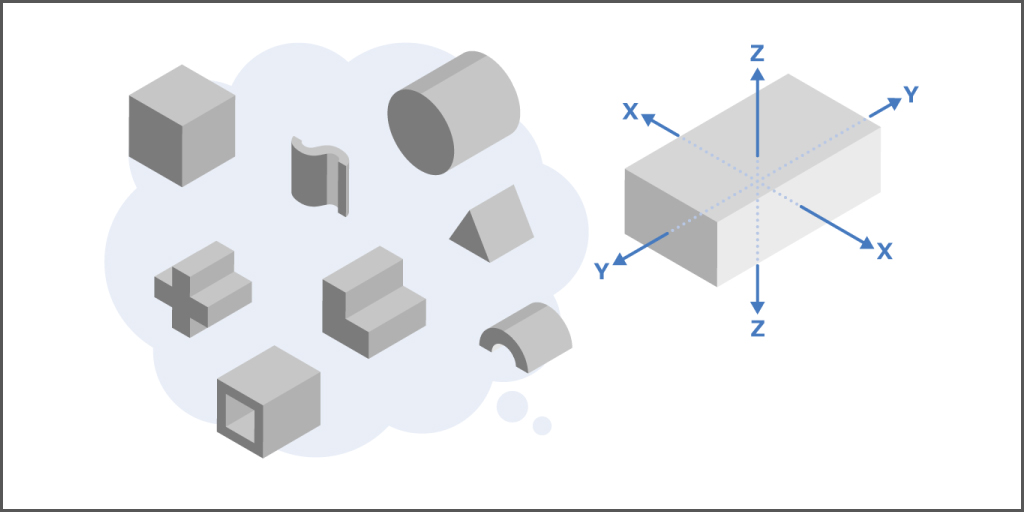

位置決めとは、ワークの位置を安定した姿勢、決められた精度で位置決めすることを意味します。

ワークの位置は「垂直」「水平」「回転」方向を拘束することによって決めることができます。

穴基準の位置決めとは

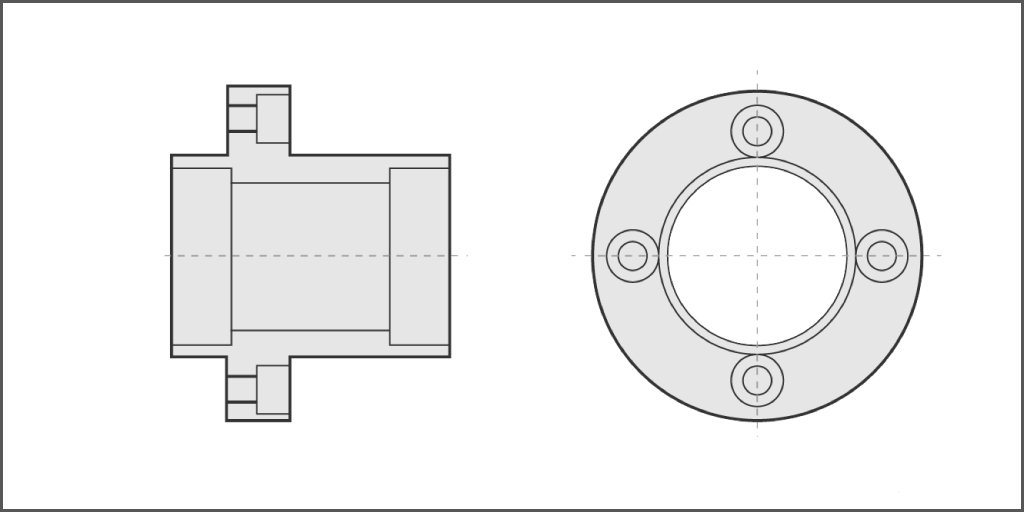

穴基準の位置決めとは、ワークに空けられた穴を使用してピンで位置決めする方法です。

垂直方向は穴では位置が決まらないため外形を3点基準または面で受け、水平・回転方向を基準穴と外形を利用して位置決めします。

基準穴が1つと2つの場合で位置決めの配置が異なるため、それぞれの位置決め方法を分けて解説していきます。

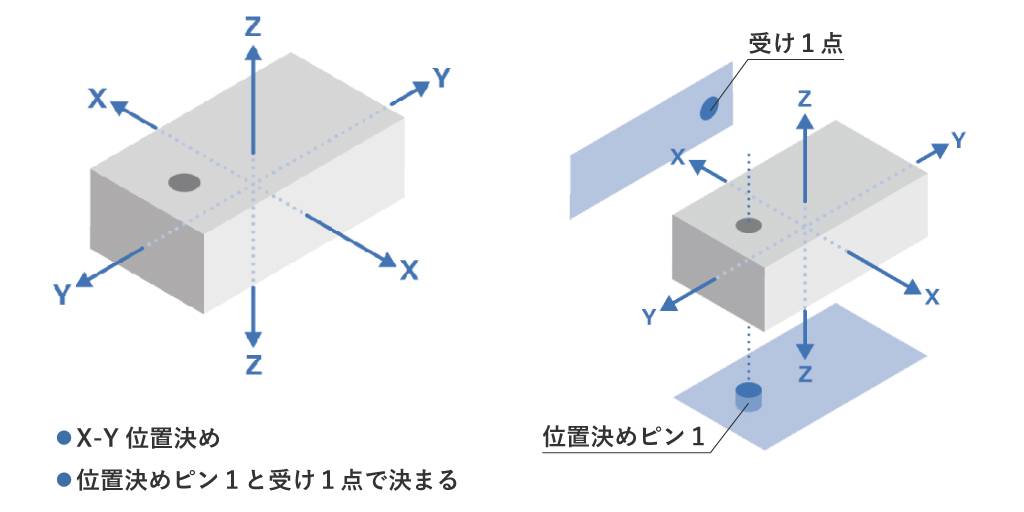

基準穴が1つの場合

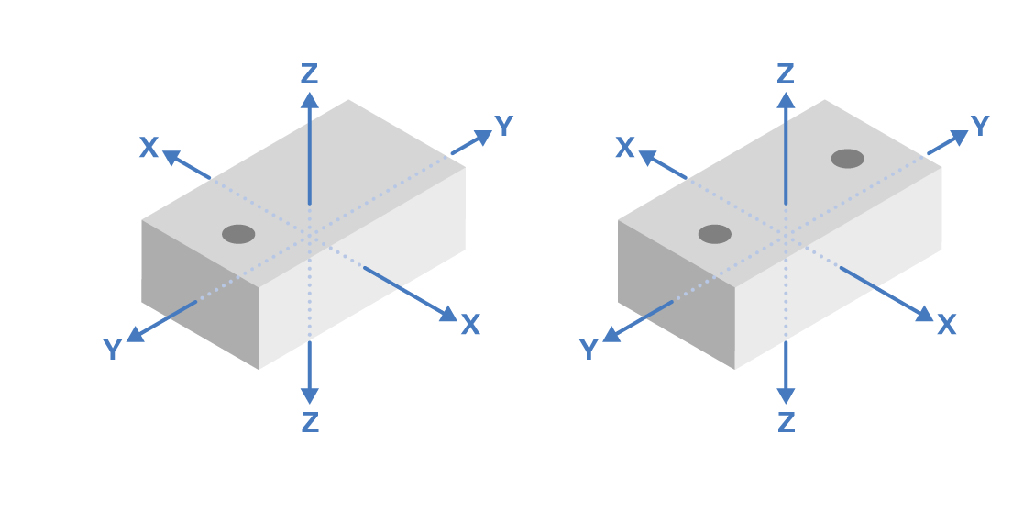

1つの穴でワークを位置決めする場合は、以下の位置決めによって最も安定した姿勢で位置を決めることができます。

1つ穴の場合は回転方向の位相が決まらないため、穴1箇所と外形1箇所で位置決めを行います。

1つ穴での位置決め方法

| Z(高さ)方向 | :3点基準または面で受ける |

|---|---|

| X(左右)・Y(奥行)方向 | :基準穴をピンで決める |

| 回転方向の位相 | :側面を1点で受ける |

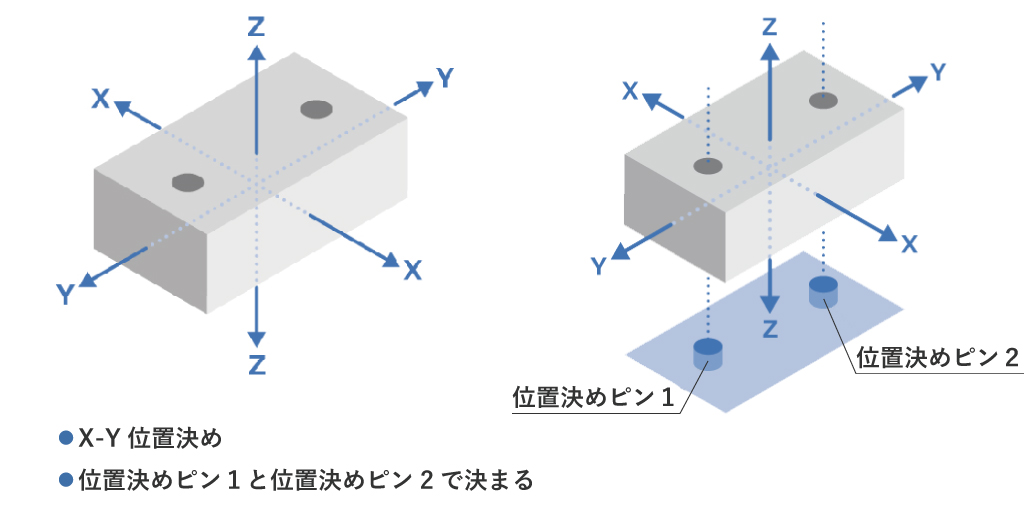

基準穴が2つの場合

2つの穴でワークを位置決めする場合は、以下の位置決めによって最も安定した姿勢で位置を決めることができます。

2つ穴の場合は、2つ穴をピンで位置決めすることによって、水平・回転方向ともに位置が決まります。

2つ穴での位置決め方法

| Z(高さ)方向 | :3点基準または面で受ける |

|---|---|

| X(左右)・Y(奥行)方向・回転方向の位相 | :2つの穴位置をピンで決める |

位置決めする場合の考慮事項

穴基準で位置決めする場合、以下のことを考慮する必要があります。

穴間の距離を長く、ワーク傾きのバラつきを抑える

位置決めがし難くなる要因として、基準ピン間距離のバラつきや、ワーク穴間距離のバラつきなどが挙げられます。

ワークの穴位置や受け面の指示が無い場合は、穴間または1つ穴と外形受けの距離をできるだけ長くすることでワーク傾きを最小限に抑えることができます。

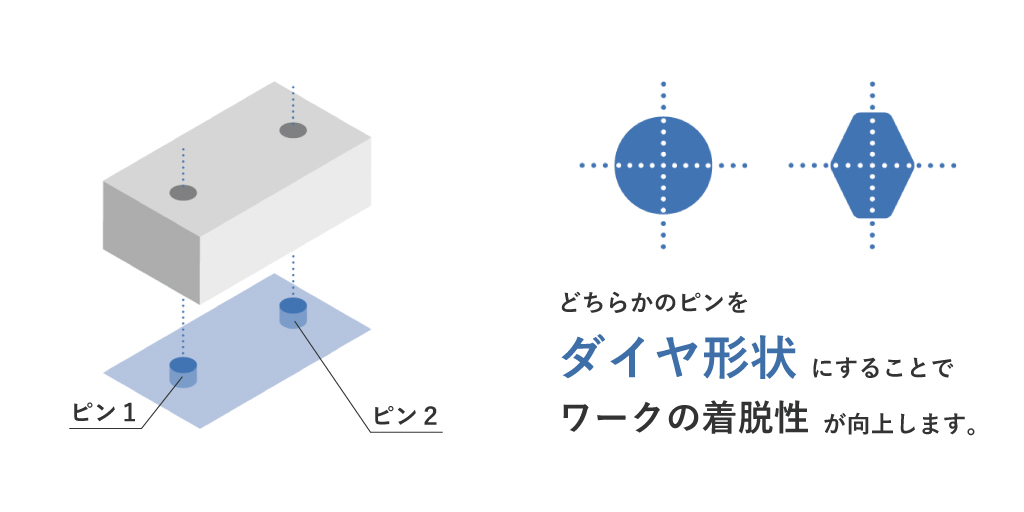

ワークの着脱性を良くするダイヤピン

ワークの穴間距離や、穴径のバラつきが大きいとワークの着脱がしにくくなることがあります。

高精度に位置を決めることも重要ですが、ジグやワークの着脱性を考慮することも必要です。

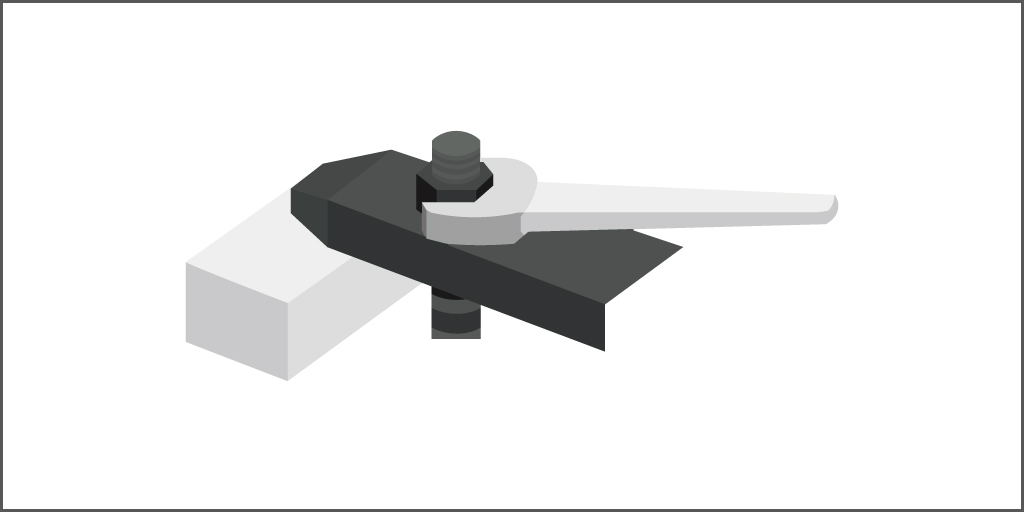

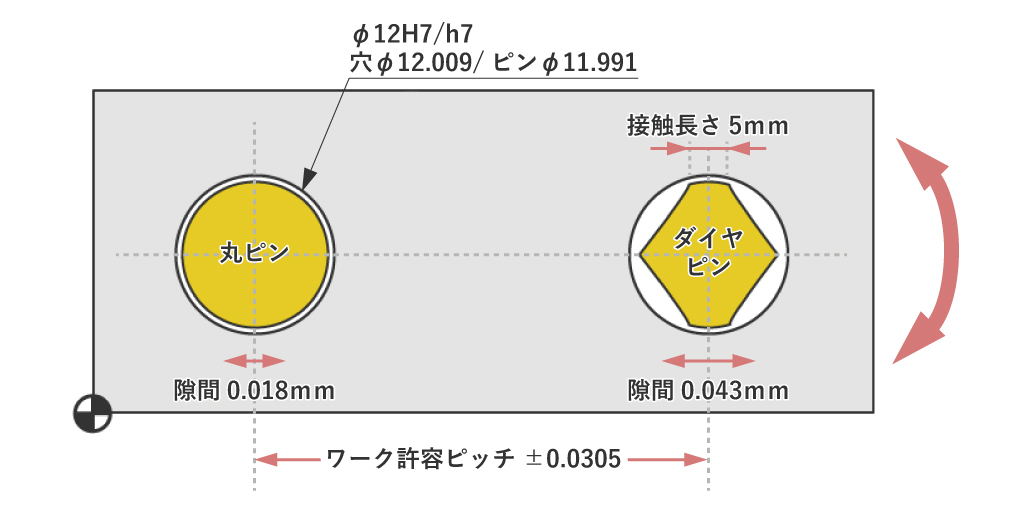

ジグやワークを位置決めするとともにスムーズに着脱するには、以下のように丸ピンとダイヤピンの組み合わせが最適です。

丸ピンとダイヤピンで着脱性が良い理由

丸ピンとダイヤピンによる位置決めは「かじり」を最小限に抑え、ジグやワークの穴間ピッチのズレを吸収することができます。

これは回転方向の位相位置決め精度を確保しながら穴間側の隙間を大きくすることで挿入しやすくなるからです。

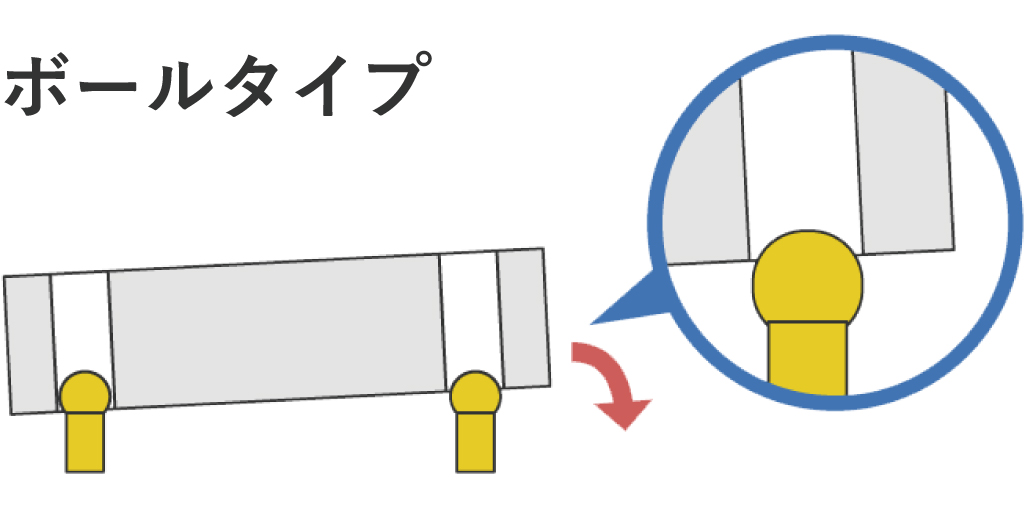

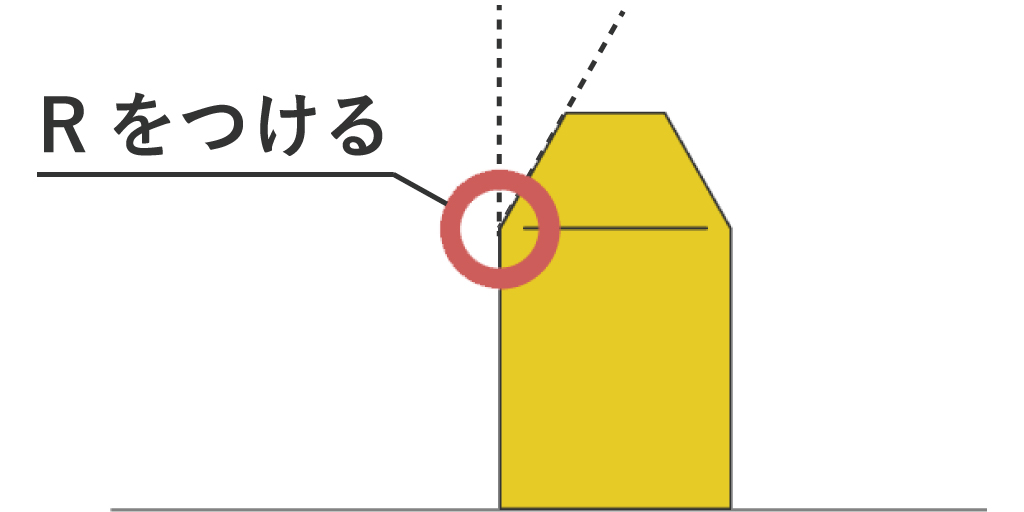

また、下図のように先端をRやボール形状にすることによって挿入性をさらに高めることもできます。

-

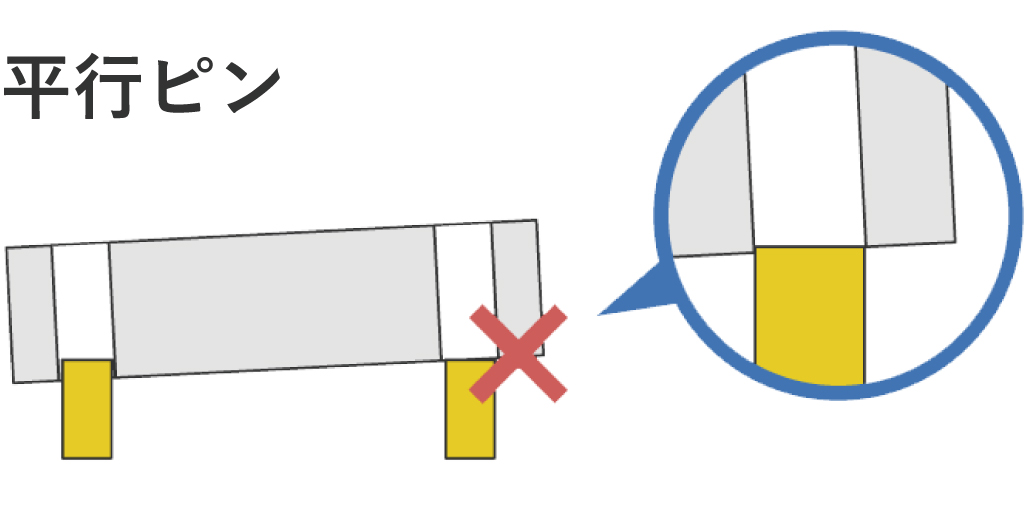

垂直・平行に挿入しないとかじる

まっすぐに挿入をしないとかじりが発生するため、挿入が難しい

-

ある程度傾いても挿入できる

-

平行部への案内性が高まり挿入しやすい

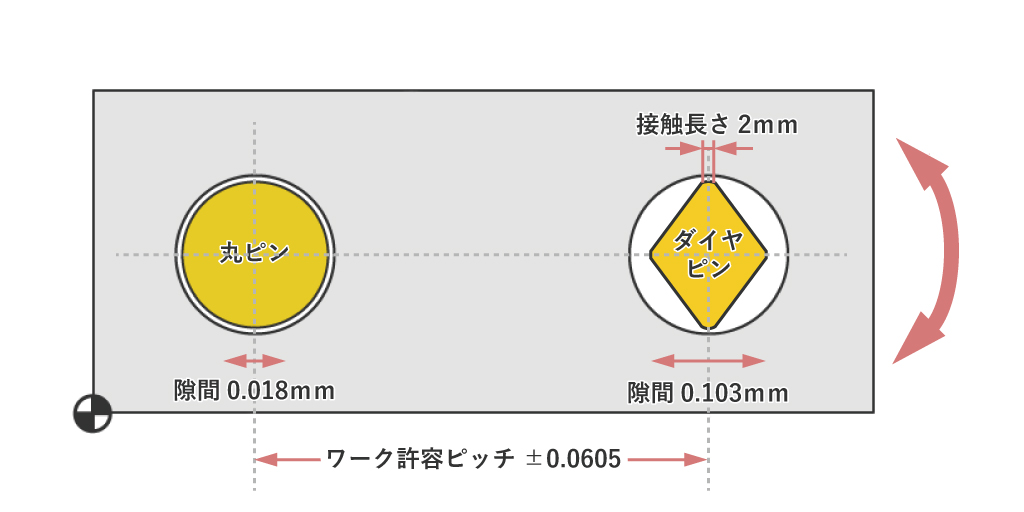

丸ピンとダイヤピンの配置と接触長さ

ピンの配置は下図のように行います。

- 丸ピンを図面上の基準から近い穴に配置

- 回転方向の位置決めを目的としたダイヤピンは基準からできるだけ遠い穴に配置。

ダイヤピンは穴と接触長さが短いほどワークの許容ピッチ公差を大きくでき、ピッチ間のズレを吸収できます。

ただし、不必要に接触長さを短くすると位置決め精度が悪くなります。

そのため、ワーク精度やジグ精度等を考慮して決定する必要があります。

また、接触長さが短くなるとピン接触面が摩耗しやすくなりますので交換頻度が多くなります。