京都府 / 機械部品製造メーカ様

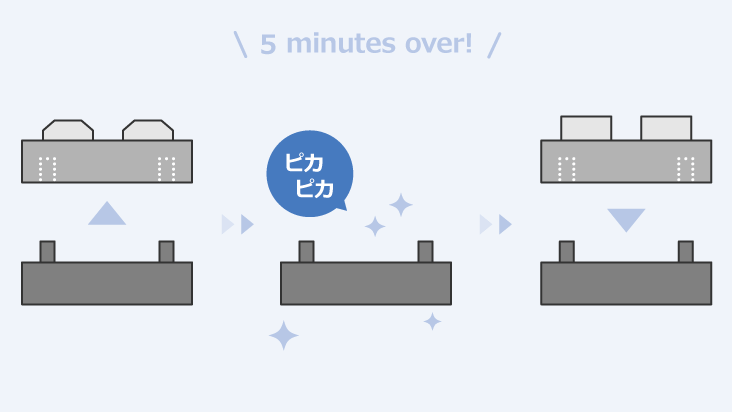

アルミ小物クランプの加工で、効率を上げるためにノックピンとボルトを使用してベースの親治具と子治具による外段取り化をすでに行っていましたが、子治具プレートの取り外しから、裏面清掃、設置後の芯出し作業に至るまでの一連の流れに毎回5分以上かかっていました。1つの治具交換作業は1時間に2.5回×8時間=20回/日で、合計すると1日100分以上の機械停止時間が発生することになります。

ノックピンによる位置決めはピンと穴の公差をきつくすると、精度が高まるため芯出し作業の手間が減りますが、子治具を設置するのに時間がかかり、公差を甘くすると逆に子治具は設置しやすくなりますが、芯出しに時間がかります。ご相談いただいたお客様はノックピンと穴の公差を甘くすることで、子治具を取り付ける手間を省いていましたが、その分芯出しの作業に時間がとられ効率を上げることができないためノックピンを使った位置決め以外の方法を検討したいとご相談をいただきました

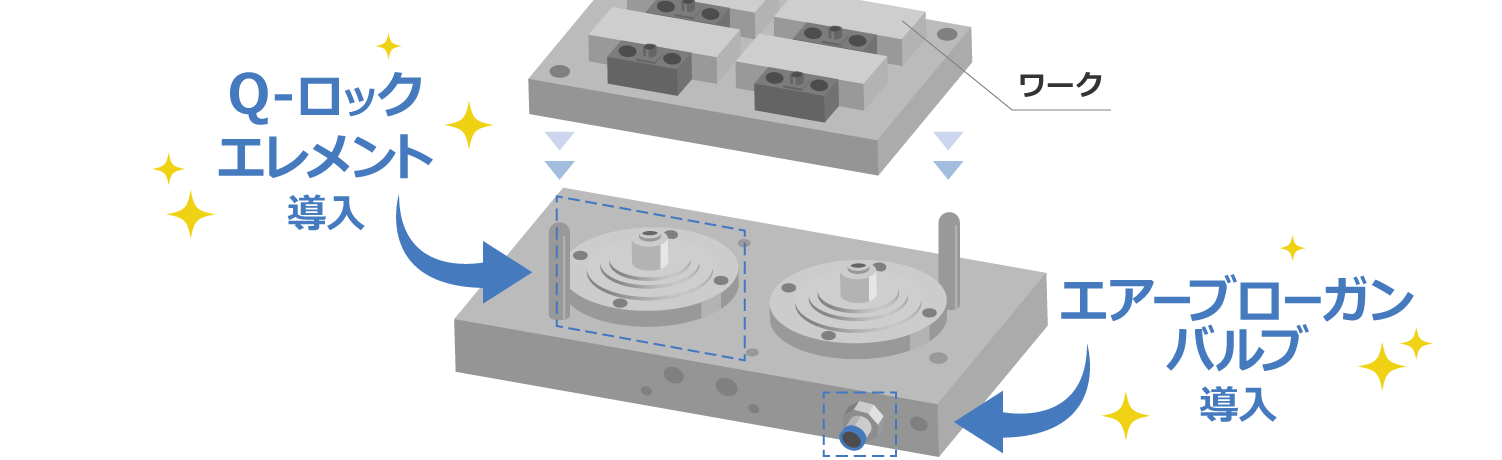

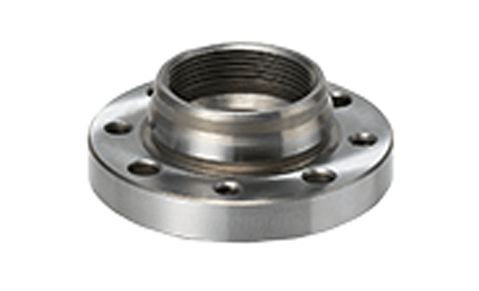

ノックピンでの治具位置決めの問題点を解消するために「Q-ロックエレメント」の導入を検討しました。Q-ロックエレメントは、Q-ロックブッシュとQ-ロックピンの凹凸をあわせて固定することで位置決めとクランプを行います。とても高い精度(繰り返し3μm以内)でクランプが可能で、治具段取りなどの時間の短縮が行える製品です。

まず、低コストかつ導入取付加工が容易なネジ式の「Q-ロックエレメント」を導入した場合のテストを行いました。テストの結果、ネジ式を使用した際の予想時間は取り外しの時間を入れても2分以内となり、十分な改善効果が見込まれました。

次に、内蔵のバネ力でクランプして空圧でアンクランプするタイプの「Q-ロックエレメント空圧式単動」でのテストを行いました。この製品を利用するためには治具へのエアの供給が必要となりますが、一般的なエアーブローガンからエアを注入できる「エアーブローガンバルブ」を利用することにより、治具プレート内で空圧回路が完結できたため、複雑な回路設計の必要もなく低コストで空圧式のQ-ロックエレメントを導入すること可能でした。

導入コストはネジ式の方が安価でしたが、空圧式ではネジ式と同様の作業が1分以内で済むことがわかり、より高い改善効果がある空圧式(単動)を導入しました。

| 製品名 | Q-ロックエレメント ピン(空圧式単動) Q-ロックエレメント ブッシュ(空圧式・油圧式) |

|---|---|

| 特長 | Q-ロックエレメントは治具の高精度な位置決め(繰り返し3μm以内)と素早いクランプを可能にする部品で、ネジ式・油圧式・空圧式の3種類があり、交換頻度やワークサイズなどに合わせて適宜お選びいただけます。 外段取りをする場合に長けていて、一度治具の芯出しを行えば2回目からは精度の確認が不要となります。 |

| 製品名 | エアーブローガンバルブ |

|---|---|

| 特長 | チューブの抜差しやバルブでの切換えをしなくても、クランプ・アンクランプ操作をエアーブローガンで行えるため操作効率が向上します。 |

ノックピンでの治具固定では1回の治具交換が5分、1日に約100分の機械停止時間がありましたが、「Q-ロックエレメント空圧式単動」を導入することで治具の交換が1分以内に短縮。単純計算で1日に約80分以上の機械停止時間を削減することができ、更に多くの加工が行えるようになりました。