福岡県 / 機械部品製造メーカ様

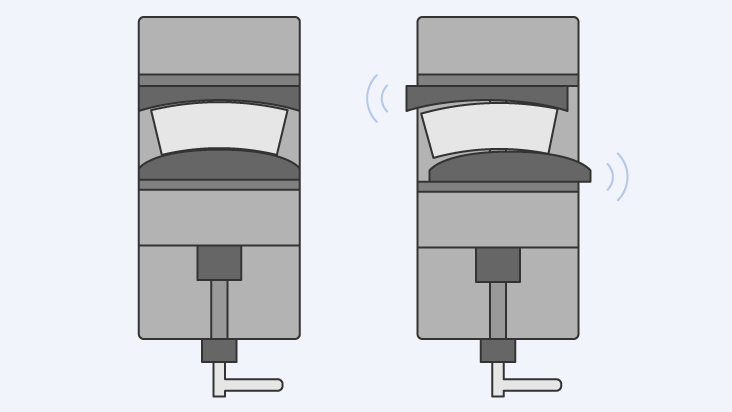

立型マシニングセンタで小ロットで特殊な形状のワークを加工するために、都度ワークの形状に成形したバイス口金をバイスに固定、加工を行っていました。

そのため、以前加工したワークを製作する際にバイス口金の交換と、固定側口金と可動体側口金の位置合わせが必要になり、準備に時間がかかるだけでなく、バイス口金を成形するコストも高いため、バイス口金を成形せずに特殊な形状のワークをクランプする方法はないかとご相談をいただきました。

ワークごとに成形した口金を交換する形から、ワークを固定したプレート治具(子治具)をバイスに挟む方式に変更をすることで、口金の位置決め作業などの時間を短縮することができました。

また、低コストでコンパクトな「ローウェッジクランプ」を利用して治具プレートにワークをクランプすることで、特殊なワーク形状でも治具プレートを小さくでき、バイスに治具の取付が簡単に行えるようになりました。

| 製品名 | ローウェッジクランプ |

|---|---|

| 特長 | 浮き上がりが極小なコンパクトクランプで、ワークに傷がつかないよう真鍮素材を使用しています。締付ボルトを六角レンチで締めることにより本体のゴム部が伸び、金属部にてクランプします。アンクランプ時はゴムの収縮により元の寸法に戻ります。 薄型ワークに最適な「ワンサイドタイプ」と、一度に両側をクランプ可能な「ダブルサイドタイプ」があります。 |

口金の位置決め時間がかかるという課題は、治具プレートをバイスで挟む方法にしたことで解消されました。

治具プレートにローウェッジクランプでワークを固定する方法は汎用性が高く、様々な形状のワークでも口金を成形しなくてもクランプできるようになったため、ワークに合わせた専用治具部品の製作が簡単になりました。

また、加工機内で口金を交換する必要がなくなったことにより、口金の位置合わせなどの時間を短縮することができ、治具製作のコスト削減に加えて作業時間までも削減される結果となりました。