「課題を発見」加工現場の加工工数が多いワークに潜む課題とは?では、日々、限られた時間の中で、生産効率を向上させるため、改善を進める生産現場の技術者の方に、潜む課題の紹介と、解決に向けたヒントを紹介していきます。

解決のヒントから改善の取組みをスタートしていきましょう。

「加工工程」には多くの工程が含まれており、その工程はそれぞれ重要な役割を担っています。

課題を発見するためには、この加工工程を細かく把握し、どこに課題があるかを理解することが大切です。

各工程はどのような作業?何人?何分?

加工品をつくるには、全ての工程を通らなければなりませんが、生産状況に応じて工程の流れは変わります。

この加工工程において、加工するワークの加工個所が多面にある場合、それぞれ工程を分けて加工しなければなりません。

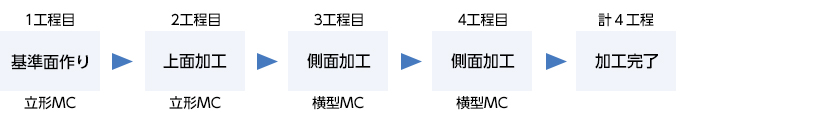

例えば、基準面となる下面の加工で1工程、下面を基準に上面の加工で1工程、ワークの姿勢を変えて側面の加工で1工程など、加工する設備や加工原点の場所により工程数も変わります。

工程設計については、加工ワークのどこを基準に、どのような設備で、どのような加工方法で、どのような治具で、何工程になるか把握することが必要です。

例えば、加工する設備が立形加工機で3軸機の場合は、1面ずつの加工、横型加工機で4軸の場合は、4面加工できます。

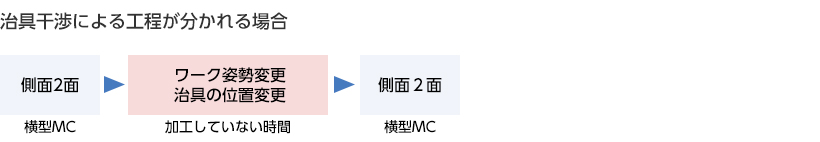

しかし、4面加工といってもワークするクランプが側面にある場合は、工具と干渉してしまうため、2面を加工した後に、ワーク姿勢や治具の変更等を行い、残りの2面を加工する必要があります。

このように治具と主軸の干渉によって、段取りが入り工程が増えるということは、加工完了までの時間が増える、人が関わる段取作業が増える事に繋がり、生産量が上がらない原因につながります。

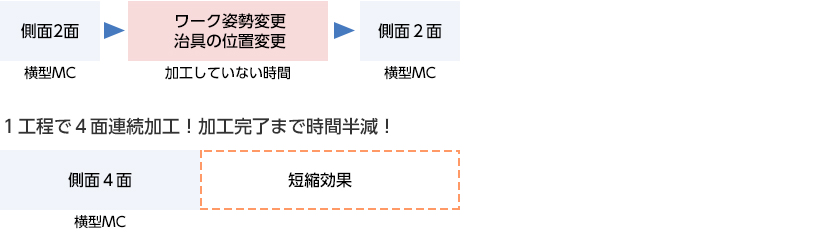

クランプする治具により工程を分けている場合、クランプする治具を見直し、分けていた工程を集約することで、段取りに関わる時間や人が関わる作業を省けるため生産効率の向上の一つの方法となります。

工程をまとめることで、連続加工が可能となり、人が関わる作業を減らし、他の作業を行い生産量を増やす事ができます。

それでは治具段取時間の短縮に向けて改善を進めましょう!

お客様から相談を受けた治具の事例をご紹介します。ナベヤの治具製品を使ってどのように課題を解決されたのか、治具構築でお困りの方はぜひご参考にしてください。