「課題を発見」加工現場のクランプ作業に潜む課題とは?では、日々、限られた時間の中で、生産効率を向上させるため、改善を進める生産現場の技術者の方に、潜む課題の紹介と、解決に向けたヒントを紹介していきます。

解決のヒントから改善の取組みをスタートしていきましょう。

「加工工程」には多くの工程が含まれており、その工程はそれぞれ重要な役割を担っています。

課題を発見するためには、この加工工程を細かく把握し、どこに課題があるかを理解することが大切です。

各工程はどのような作業?何人?何分?

加工品をつくるには、全ての工程を通らなければなりませんが、生産状況に応じて工程の流れは変わります。

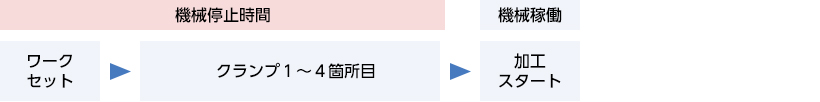

この加工工程においてワークセットする際、加工負荷によりワークが動かないよう確実にクランプしなくてはなりません。

そして、クランプ個所は4個所、6箇所など加工条件やワークの剛性や歪みに合わせて設定する必要性があります

クランプ作業は、加工するワークに合わせてパーツを準備し、ワークに合わせて高さを変え、クランパーをセットし、ねじやナットを工具で何度も操作し確実に固定しなければなりません。

このようにクランプ作業といっても、パーツを準備する、パーツを組み合わせる、ねじやナットを何度も操作する作業が発生し、1箇所のクランプだけでも時間が掛かってしまいます。

また、クランプ個所が6箇所や8個所といった多くのポイントをクランプする場合、クランプする作業時間より加工する時間の方が短くなることも多くあります。

機内でクランプ作業して加工ができていない、または、加工が完了しているのに、クランプ作業で機械が停止した状態になっている場合は、加工していない時間(非稼働時間)=利益を生まない時間を作っていることに繋がっています。

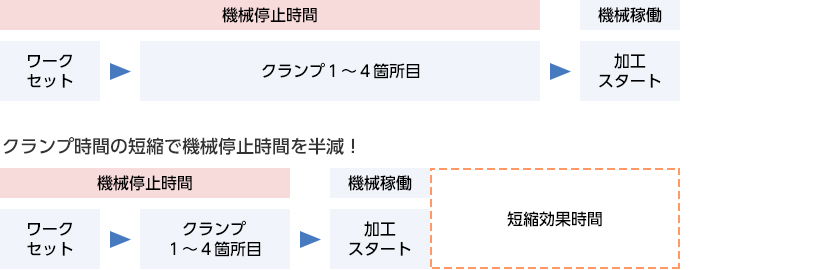

クランプ作業の時間を短縮し、すぐに加工に取り掛かれるようにすることは、機械停止時間を削減し、加工時間を増やす生産効率向上の一つの方法です。

加工時間を増やすことは、利益を生む時間(稼働時間)を増やすことになり生産量を増やすことができます。

それでは治具段取時間の短縮に向けて改善を進めましょう!

お客様から相談を受けた治具の事例をご紹介します。ナベヤの治具製品を使ってどのように課題を解決されたのか、治具構築でお困りの方はぜひご参考にしてください。