「課題を発見」加工現場の治具段取に潜む課題とは?では、日々、限られた時間の中で、生産効率を向上させるため、改善を進める生産現場の技術者の方に、潜む課題の紹介と、解決に向けたヒントを紹介していきます。

解決のヒントから改善の取組みをスタートしていきましょう。

「加工工程」には多くの工程が含まれており、その工程はそれぞれ重要な役割を担っています。

課題を発見するためには、この加工工程を細かく把握し、どこに課題があるかを理解することが大切です。

各工程はどのような作業?何人?何分?

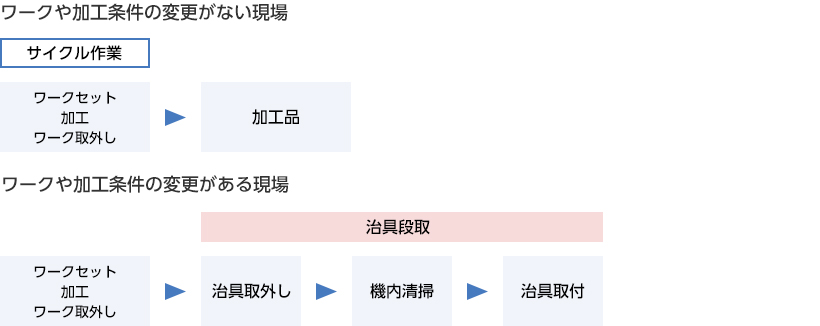

加工品をつくるには、全ての工程を通らなければなりませんが、生産状況に応じて工程の流れは変わります。例えば、同じワークを多く作り続ける場合は、ワークの取外しとワークのセットを繰り返しますが、ワークの形状や加工方法が変更する場合は、ワーク形状や加工方法に合わせて都度治具を変更しなければなりません。

この治具の変更を行う作業を、治具段取といいます。

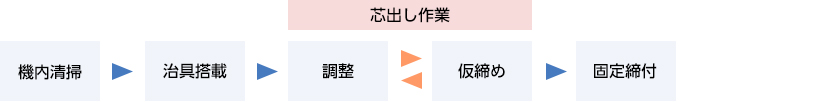

治具段取りの作業には、機械テーブルの清掃から始まり、機械テーブルに載せ、治具と機械の主軸が直角及び平行となるように調整し、固定します。この直角及び平行にする調整する作業を芯出し作業といい、高精度な加工において重要な作業となります。

この芯出し作業は、調整と仮締めを何度も繰り返し行い、機械と治具の精度を合致させなければなりません。

しかし、繰り返し行う芯出し作業の間は、機械の主軸を使用するため、加工できない時間(非稼働時間)となります。

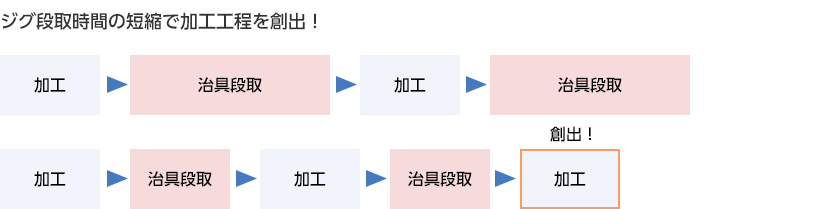

加工できない時間は利益を生まない時間となり、この時間が大きく取られることで、結果として生産量が上がらない原因に繋がっているのです。

芯出し作業の時間=利益を生まない時間(非稼働時間)の短縮は、段取時間の短縮になり、生産効率向上の改善に向けた一つの方法です。

利益を生まない時間(非稼働時間)を短縮することで、利益を生む時間(稼働時間)を増やすことができれば、生産量を増やすことができます。

それでは治具段取時間の短縮に向けて改善を進めましょう!

お客様から相談を受けた治具の事例をご紹介します。ナベヤの治具製品を使ってどのように課題を解決されたのか、治具構築でお困りの方はぜひご参考にしてください。