「治具ってすごい!アカデミー」第3回では加工するワークや工程数などを考慮した治具構想のポイントの基礎となる考え方を解説します。

治具を導入する前に確認しておくべきことを学びましょう。

治具を導入する前にまず考える点は、図面中の加工ポイントを明確にすることです。

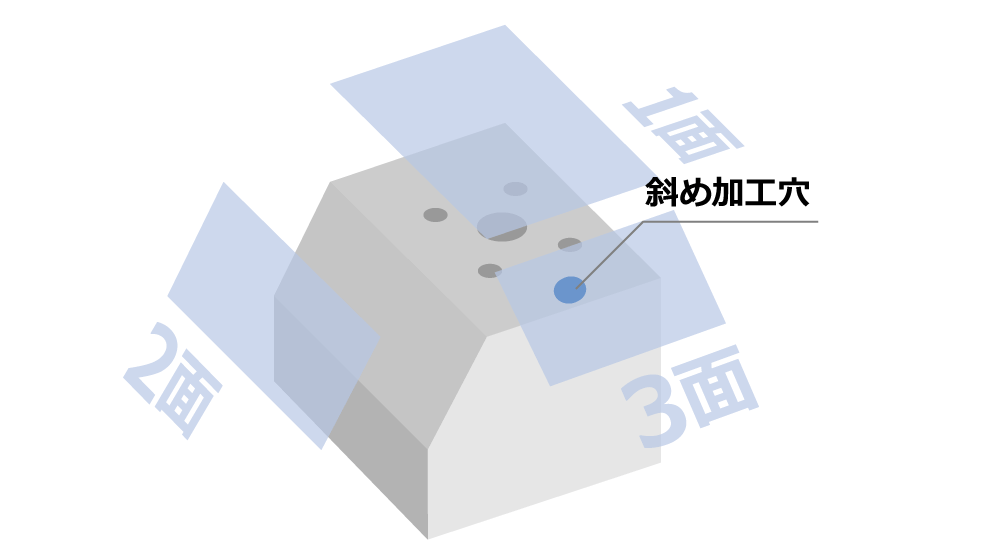

はじめに、加工部位を面として捉えて、何面あるかを確認する必要があります。

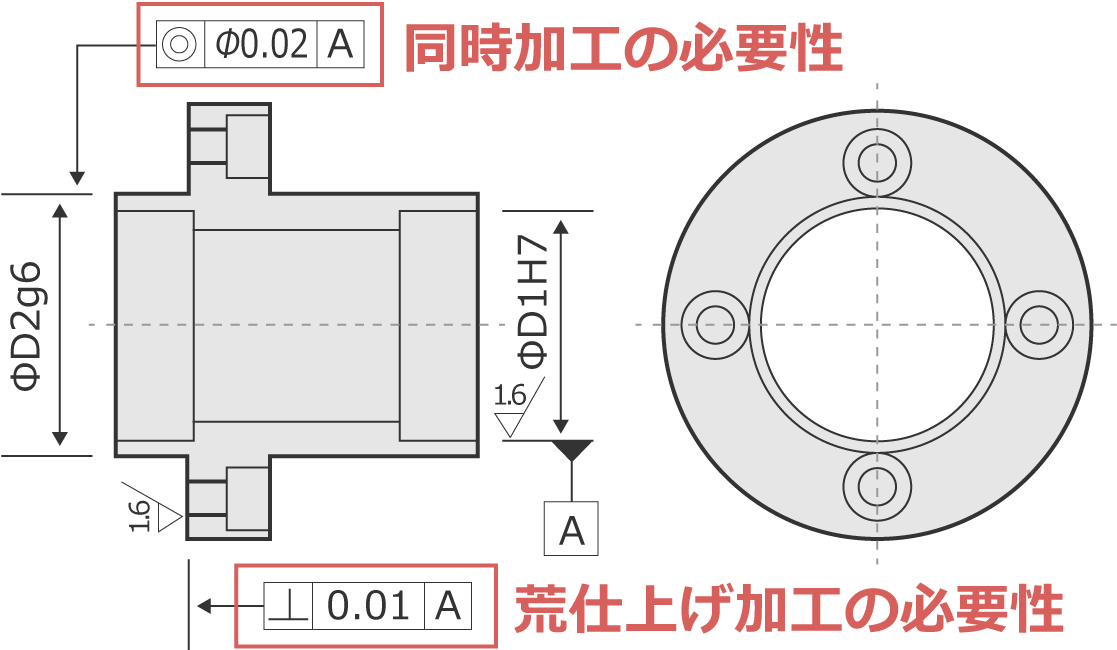

次に図面中の幾何交差を明確にすることが重要です。お互いの面の関係は幾何公差で確認を行い工程数を決めます。

特に、同軸度又は直角度等で高精度を求められる場合は、下記を考慮して工程数を決めてください。

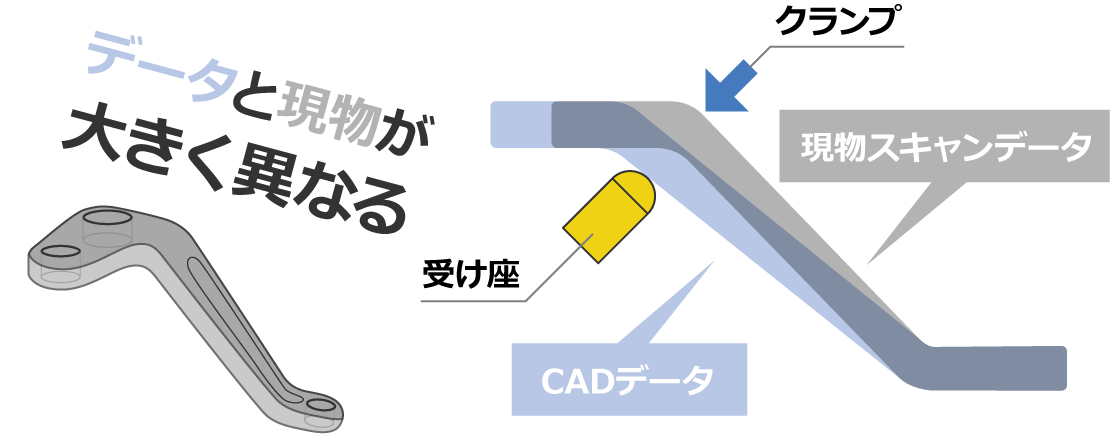

現物素材の確認を行わずに治具製作を行うことが、治具トラブルの中で一番多い要因です。下記のような確認を必ず行うことをおすすめします。

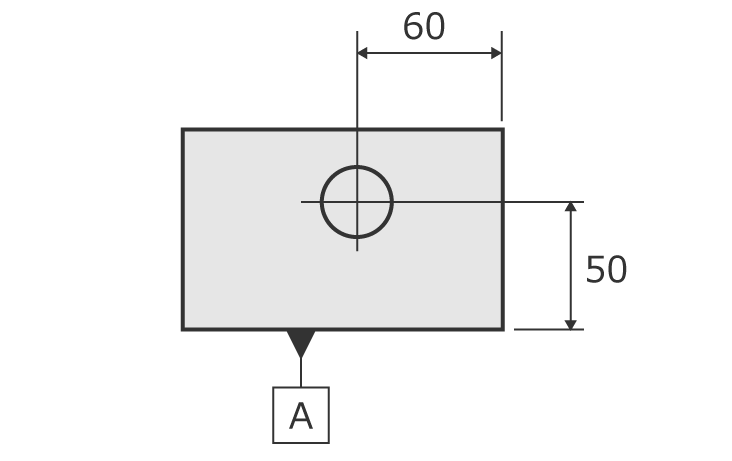

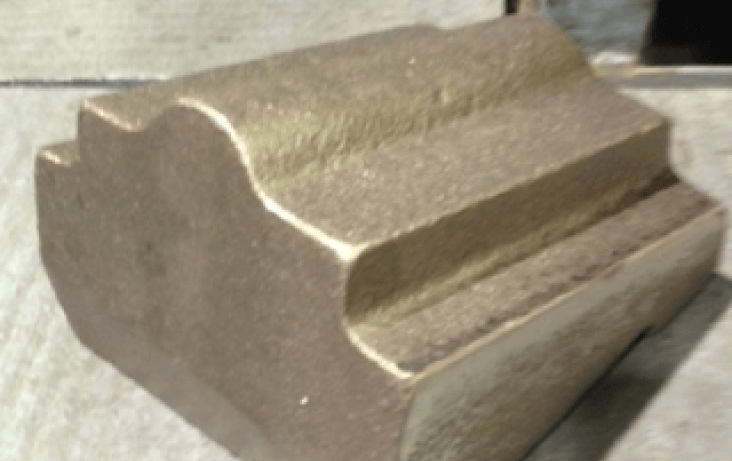

1工程が治具のすべての鍵を握るといっても過言ではありません。下記の黒皮基準を選ぶための5つのポイントを押さえ、2工程目以降の基準となる加工面に歪みが発生しないように十分に注意してください。

加工面での位置決めポイント(2工程目以後)は下記の通りです。

※2工程目の加工に際して、基準が取れない場合は1工程目で基準用捨て加工を行うようにしてください。(ただし加工しても問題のない場合に限ります)