「治具ってすごい!アカデミー」第6回では治具構想のポイントについて、様々な応用を解説します。

今までの治具構想のポイントに加えて、治具部品の積み上げ寸法や、位置決めピンの形状などについての知識を深め、さらに精度が高く効率の良い治具の構想に役立つ知識を身に付けましょう。

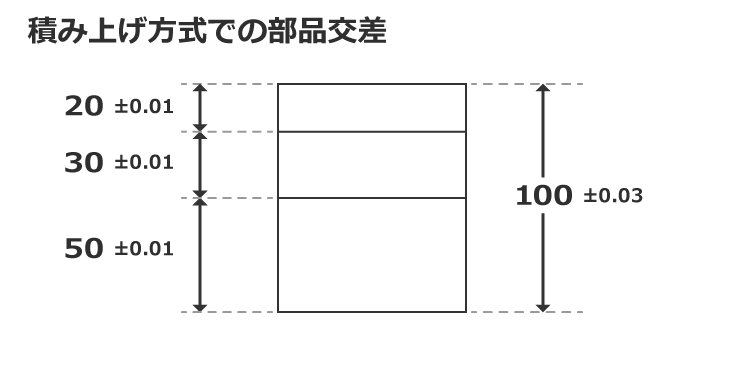

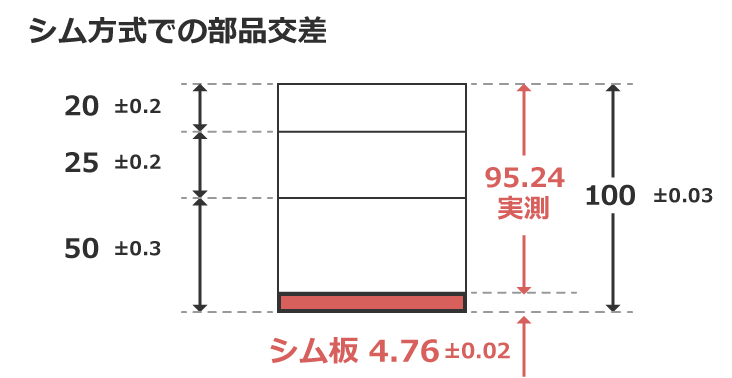

治具を積み上げて使用する際は「積み上げ方式」と「シム方式」の2種類の考え方があります。積み上げ方式は、全部品に厳しい精度が要求され製作コストも高くなりますが、リードタイムは短く済みます。シム方式は最後にシム板のみ精度調整を行うだけで他部品は緩い精度で安価に製作できます。ただし、リードタイムが長くなるケースがあり、部品交換等のメンテナンス対応時も検討が必要です。

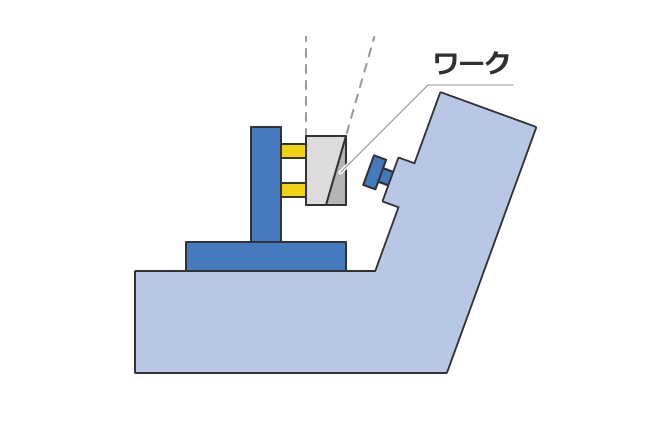

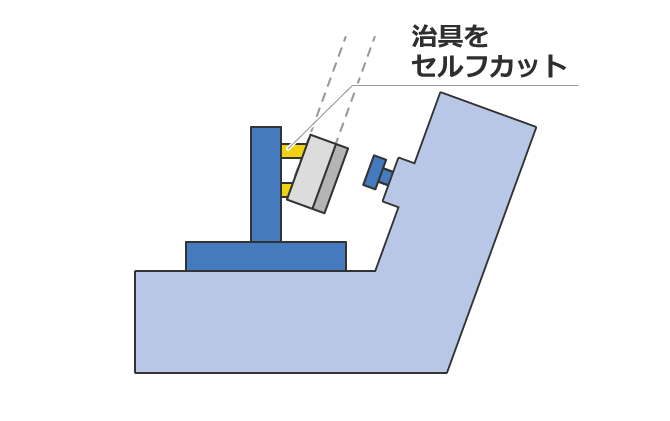

一般的に、工作機械自体に傾きが生じてしまった場合は「セルフカット方式」によって精度を出すことも可能です。

メリット

デメリット

メリット

デメリット

工作機械を使用しているうちに経年劣化や地盤沈下などによって、直角度や平行度の精度に影響が出てしまうことがあります。このような場合は、機械の据付状態などを確認することも必要ですが、状況に応じて工作機械で直接治具を加工し、精度を高めることができます。ただし、他の機械との治具の共用はできなくなりますので注意が必要です。

新規または精度調整後の機械でイケールをセルフカットすることにより、イケールをゲージとして使用することも可能です。

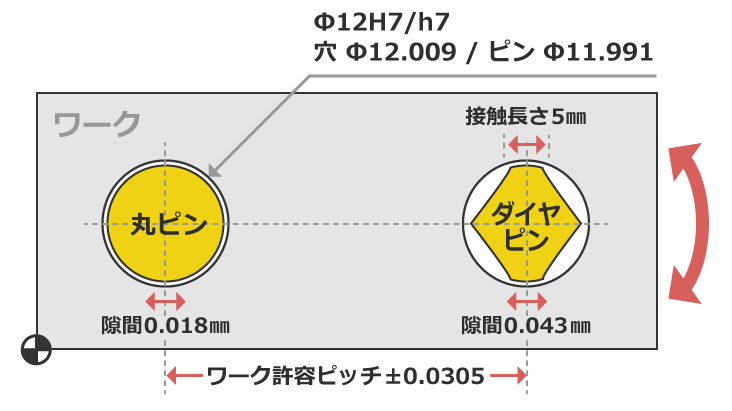

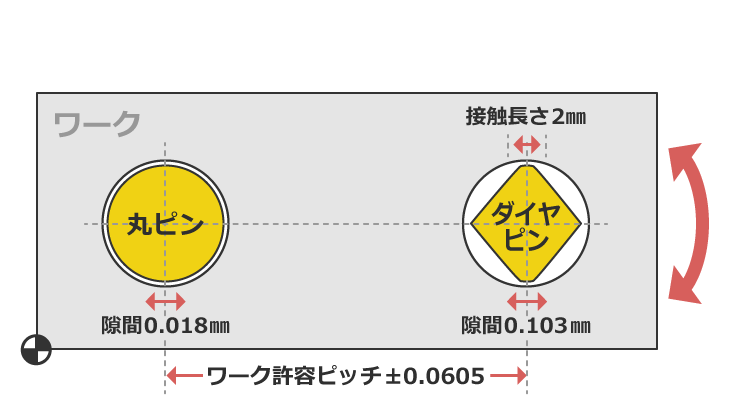

ワークに空いている穴2つを基準にして位置決めする場合、位置決め精度は2本のピンとワーク穴の径やピッチ寸法で決まりますが、位置決め精度を厳しくすると再現性は良くなる一方、着脱性が悪くなってしまうという相反する関係が発生します。

このため位置決めピンを使用する場合は、ダイヤピンを使用したりピンの形状を工夫したりして着脱性を考慮すると、より使いやすい治具となります。

一般的に使用するピンは丸ピンとダイヤピンをセットにして使用しますが、これは「かじり」を最小限に抑えて治具やワークの着脱の向上を図るとともに、治具やワークの穴間ピッチのズレを吸収するためです。

また、下図のように丸ピンは図面上の基準から近い穴を使用し、ダイヤピンは回転方向の位置決めが目的になるため、基準からできるだけ遠い穴を使用します。ダイヤピンは穴と接触長さが短いほどワークの許容ピッチ公差を大きくでき、ピッチ間のズレを吸収できます。ただし、不必要に接触長さを短くすると位置決め精度が悪くなりますので、ワーク精度や治具精度等を考慮して決定する必要があります。また、接触長さが短くなるとピン接触面が摩耗しやすくなりますので交換頻度が多くなります。

一般的にピンの形状には通常のストレートタイプや、ピンの径の大きさを調整できるアジャストタイプ、ネジで固定するフランジタイプなどがあります。

ワーク精度や形状、設置場所を考慮して選択してください。

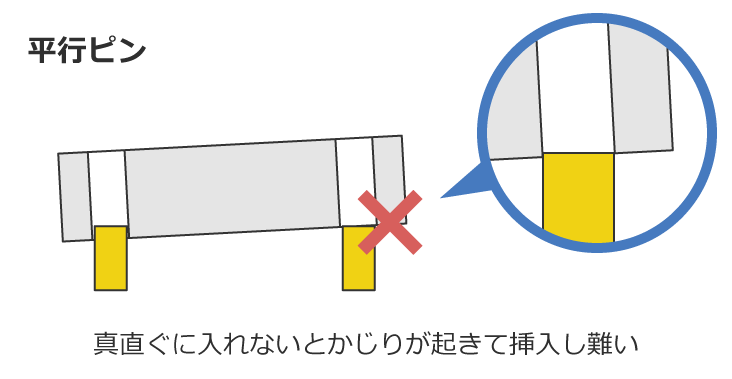

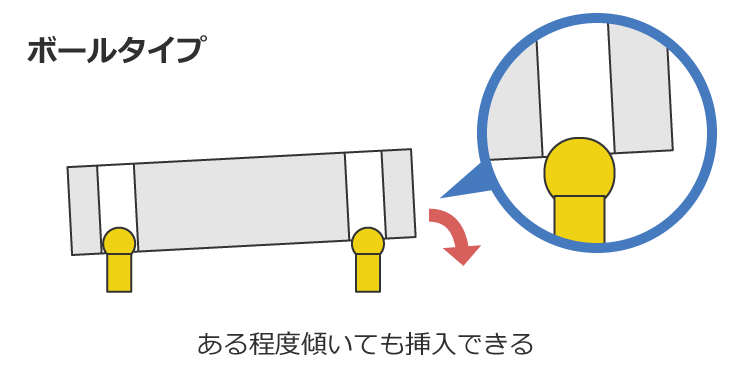

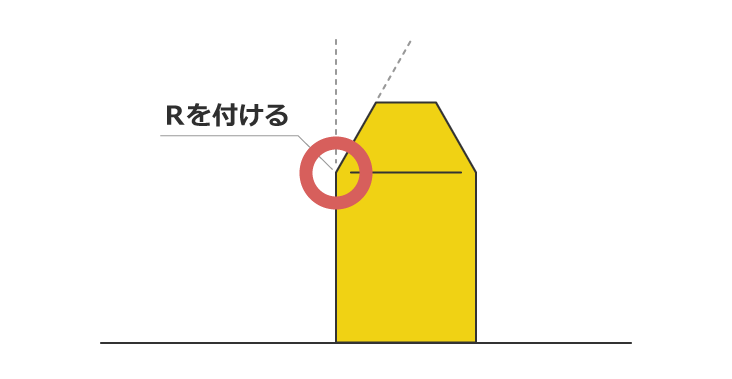

一般的にピン入り口の形状を工夫すると、ピンの挿入がしやすくなりワークの着脱がしやすくなります。

よりワークの着脱性を上げるために、ピンの先が球状になったボールタイプもございます。挿入時にかじりが起きにくく、ロボット搬送用で使用されるケースがあります。

また、ワークとの接触面積が少ないため基準面の摩耗負荷が高くなりがちですが、DLC(ダイヤモンド・ライク・カーボン)コーティングをして耐摩耗性を高めた製品もございます。