E-9939M

| オーダー № |

№ | 磁極サイズ | 磁極数 | 吸着力 磁極当たり N |

吸着力 全面 kN |

付属コント ローラー |

定格電流 A |

質量kg | 価格 | 寸法図 | 製品 BOX |

CAD | 在庫 設定 |

在庫 状況 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 135673 | GTM500-406HDS1 | φ70 | 24 | 6150 | 147 | NMC-100 | 10.8 | 270 | 1,720,000 | 確認 | 追加 | DATA | × | 問合せ |

付属のコントローラーのボタン操作のみでワークのクランプ・アンクランプが可能。ケーブルレスで加工ができます。

マグネットチャックの吸着力は、様々な条件により変化します。

ご使用になる前には、下記の条件を考慮・検討していただき、本製品が使用できるかどうかをご判断ください。

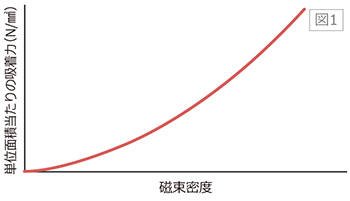

■吸着力と磁束密度の基本的な考え方

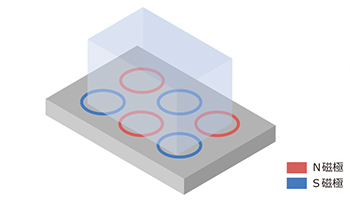

| ワーク中を通過する磁束量が吸着力を決定する条件となります。確実な固定のためには、ワークの中にできるだけ多くの磁束を取り入れることが必要です。 単位面積当たりの吸着力は、磁束密度の増加量に対して2乗で増加します。 一般的なクランプの場合、永電磁チャックのN極とS極に正しく置くことで磁束を できるだけ多く取り入れることができます。(図1) |

|

| 隣合う磁極は異なる磁性ですので、N極とS極が出来るだけ同数接するようにワークをバランス良く設置してください。 |  |

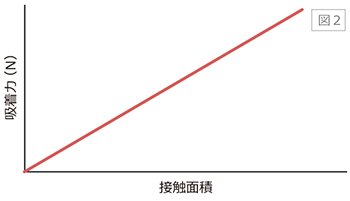

1.磁極接触面積(㎟)

吸着力は、ワークの磁極接触面積の増加量に対して比例で増加します。接触面積が倍になれば、ワーク中を通過する磁束量も倍になり吸着力も倍になります。(図2)

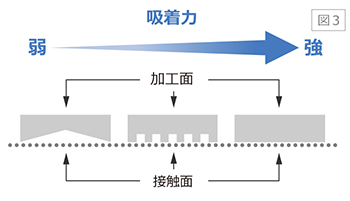

また、接触面の凹凸が少ないほど吸着力は強くなります。(図3)

|

|

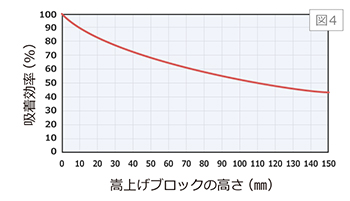

2.嵩上げブロックによる吸着効率(%)

| 嵩上げブロック(マグハイトブロック等)が高くなるほど、ワークに流れる磁束が減少します。右記のグラフより吸着効率を考慮してください。(図4) |  |

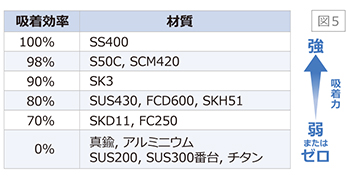

3.ワーク材質による吸着効率(%)

| 加工ワーク、もしくは嵩上げブロックの材質によって吸着効率を考慮してください。(図5) |  |

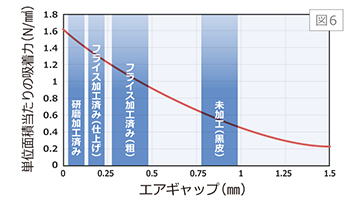

4.ワーク表面の状態による吸着力(N/㎟)

| 加工ワーク、もしくは嵩上げブロックの表面の状態(密着度=エアギャップ)によって吸着力が変わります。表面の加工状態によって単位面積当たりの吸着力を求めてください。(図6) |  |

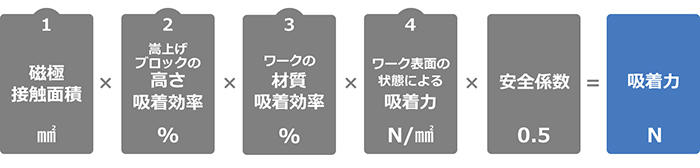

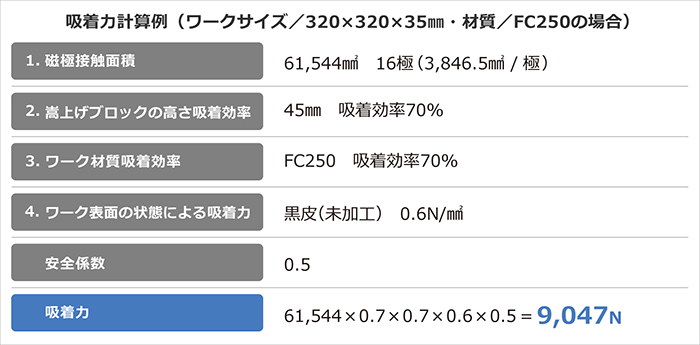

5.吸着力の計算式(N)

■ワークの推奨サイズ

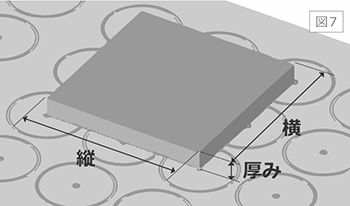

| ワーク中の磁束は、マグネットチャックの一方の極の中心からもう一方の極の中心へ半円を描くように流れます。ワークの厚さがこの半円よりも薄い場合、磁束はワークからはみ出てしまいクランプ力を十分発揮できません。磁束をすべて流すことの出来る適切な厚さのワーク(19㎜以上)でご使用ください。 また、吸着力を最大限に発揮させるために、4極以上に載るサイズのワーク(ワークの推奨サイズ以上)に使用してください。(図7) |

|

||

ワークの推奨サイズ(㎜)

|

|||

■切削推力の向き

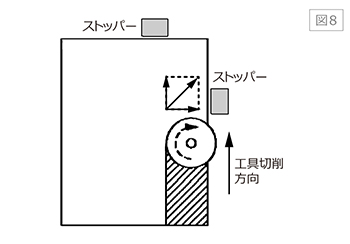

| 切削推力の方向が、吸着面に対して水平方向の場合、切削推力に対して吸着力は 3~10倍必要になります。(摩擦係数0.1~0.3) 必要な保持力が吸着面に対して平行の場合は、その対策として、切削推力方向に対してワークストップ(ストッパー)を設置することで、吸着力を大幅に低減させることができます。(図8) |  |

■残留磁気

熱処理を施したワークは磁気が残り易いために(残留磁気)マグネットチャックから取り外しにくい場合があります。

残留磁気は、脱磁器を用いて取り除いてください。

E-9939/マグハイトブロック

E-9939/マグハイトブロック E-9939/偏芯マグハイトブロック

E-9939/偏芯マグハイトブロック E-9939/リフト機能付きマグハイトブロック

E-9939/リフト機能付きマグハイトブロック E-9939/マグワークアジャストストッパー

E-9939/マグワークアジャストストッパー E-9939/磁気センサ付きマグハイトブロック

E-9939/磁気センサ付きマグハイトブロック E-9939/マグネットチャックセット

E-9939/マグネットチャックセット E-9939/マグネットチャックセット

E-9939/マグネットチャックセット E-9939/マグネットチャック取付クランプセット

E-9939/マグネットチャック取付クランプセット E-9939/マグセルフカットプレート

E-9939/マグセルフカットプレート E-9939/マグサイドストッパー

E-9939/マグサイドストッパー E-9939/マグワークサポート

E-9939/マグワークサポート E-9939/MTBマグネットチャック用コントローラー

E-9939/MTBマグネットチャック用コントローラー E-9939/コネクタ

E-9939/コネクタ E-9939T/マグネットチャック付きMCツーリングブロックセット

E-9939T/マグネットチャック付きMCツーリングブロックセット